分享:无缝钢管生产用芯棒断裂失效分析

摘 要:某无缝钢管生产用的芯棒在使用过程中频繁在尾部断裂,通过宏观检查、化学成分分 析、金相检验、力学性能试验等方法对断裂原因进行了分析.结果表明:芯棒尾部异常受力引起疲 劳弯曲是导致芯棒尾部断裂的外在因素;芯棒结构不合理使尾部受力时芯棒过渡锥面与尾杆交接 处产生较大弯矩与应力集中,且芯棒断裂处显微组织带状偏析较严重、横向冲击吸收能量较低、韧 性较差是导致芯棒断裂的内在因素.

关键词:芯棒;断裂;弯曲疲劳;弯矩;应力集中;带状偏析

中图分类号:TG115.2 文献标志码:B 文章编号:1001G4012(2020)01G0070G05

芯棒是轧制无缝钢管的重要生产工具,在实现 钢管减径、减壁,改善钢管内表面质量方面起着重要 作用[1].在实际生产过程中,芯棒要承受较大的径向 压力、轴向拉力、来自钢管内表面的摩擦力以及频繁 的冷热交变作用,这对芯棒的力学性能提出了较高的 要求[2G3].某无缝钢管厂的芯棒在使用过程中,芯棒 尾部频繁断裂失效,给生产运行造成了较大影响.该 芯棒材料为 H11热作模具钢,该钢具有良好的韧性、 抗拉强度、硬度、耐磨性及抗冷热疲劳性能,且在空冷 条件下可实现淬硬,经热处理后,可较好地满足芯棒 加工工艺和使用性能的要求[4].为查明芯棒尾部的 断裂原因,笔者对其进行了理化检验及分析.

1 理化检验

1.1 宏观观察

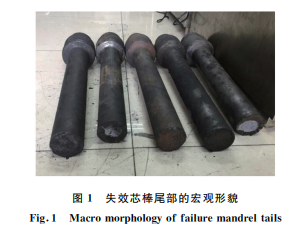

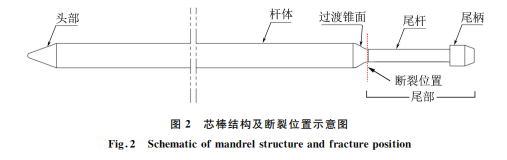

芯棒由头部、杆体、过渡锥面、尾杆和尾柄5部 分构成,断裂处位于芯棒尾部(尾杆与过渡锥面交接 处).图1是失效芯棒尾部的宏观形貌,芯棒结构及断裂位置如图2所示.

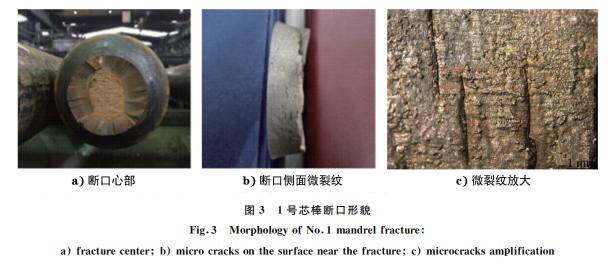

在断裂的芯棒中随机取3个,分别编为1,2,3号. 图3为1号芯棒的断口形貌,可见断口心部表面粗糙 且呈撕裂状,断口外围呈台阶状,且有裂纹扩展形成的 疲劳辉纹;采用 LeicaM205A 型体视显微镜对断口近 过渡锥面进行观察,由图3c)可见,断口侧面圆周有均 匀且不连续分布的平行于断口的环向微裂纹,微裂纹 间距为0.8~2mm.上述特征符合弯曲疲劳断口的特 征,疲劳源区位于断口附近尾杆的外表面,断口外侧圆 周为疲劳裂纹扩展区,中心区域为瞬断区[5].

1.2 化学成分分析

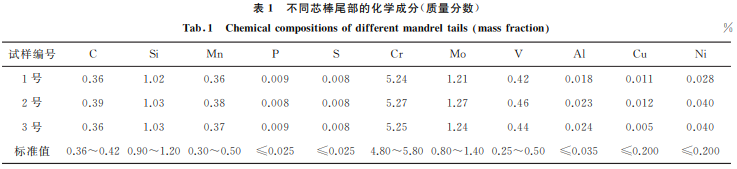

按照 GB/T4336-2016«碳 素 钢 和 中 低 合 金 钢 多元素含量的测定 火花放电 原 子 发 射 光 谱 法 (常规 法)»分 别 从 1,2,3 号 芯 棒 的 尾 部 取 样,用 PMIGMASTERPro型直读光谱仪对其进行化学成 分分析,结 果 如 表 1 所 示.可 见 芯 棒 尾 部 的 化 学 成分均符 合 企 业 技 术 文 件 对 H11 钢 成 分 的 技 术 要求.

1.3 金相检验

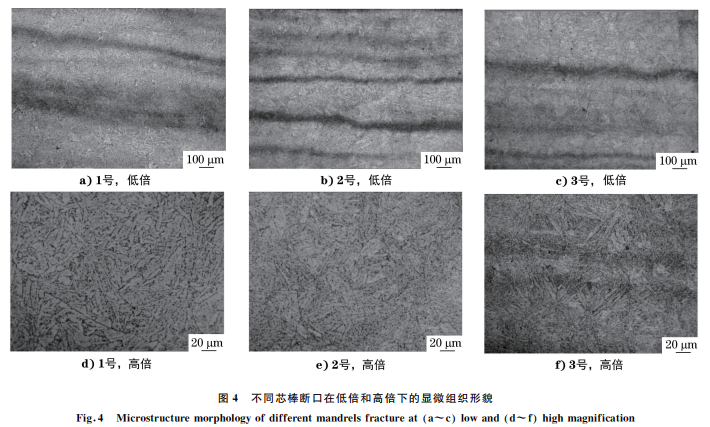

按照 GB/T13298-2015«金相显微组织检验 方法»和 GB/T13299-1991«钢的显微组织评定方 法»,分别从1,2,3号芯棒的断口附近取样,试样经 打磨、抛光后,用体积分数为4%的硝酸酒精溶液浸 蚀,使用 OLYMPUSBX60M 型金相显微镜进行观 察.由图4可见,当放大100倍时,断口处均可见明 显的带状偏析,且1号芯棒试样显微组织中偏析带 的宽度和碳化物[6]颗粒的尺寸均明显大于2号和3 号试样的;当放大500倍时,试样的显微组织均为回 火索氏体+位向不同的贝氏体.

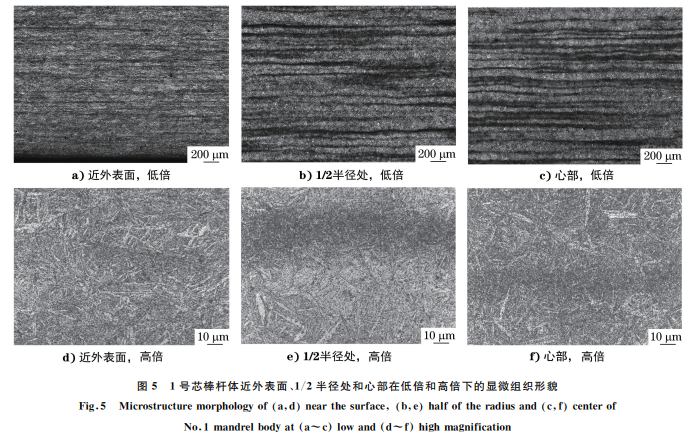

此外,从1号芯棒杆体的近外表面、1/2半径处 及心部3个位置取样,经磨、抛光后,用体积分数为 4%的硝酸酒精溶液浸蚀,使用 AxioImagerM2m 型金相显微镜进行观察.由图5可见,当放大50倍 时,试样显微组织中均存在带状偏析,且带状偏析程 度从外向内逐渐增强;当放大1000倍时,可观察到 芯棒杆体近外表面无明显带状偏析,而在1/2半径处和心部带状偏析程度明显增强.

1.4 力学性能试验

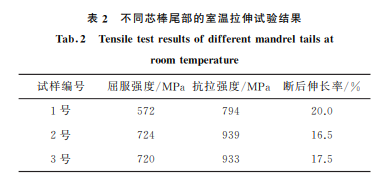

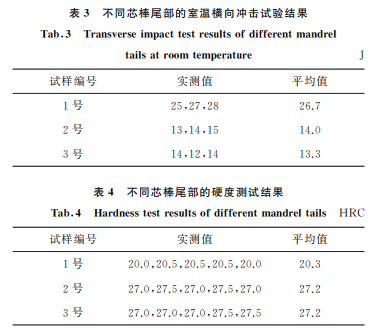

分别按照 GB/T228.1-2010«金属材料 拉伸 试验 第1部分:室温试验方法»、GB/T229-2007 «金属材料夏比摆锤冲击试验方法»、GB/T230.1- 2018«金属材 料 洛 氏 硬 度 试 验 第 1 部 分:试 验 方 法»,在1,2,3号芯棒尾部取样进行室温拉伸试验、 横向冲击试验和硬度测试,结果见表2~表4.可见 1号芯棒尾部的抗拉强度低于企业技术文件要求 (900~1100MPa),洛氏硬度也低于企业技术文件 要求(24.0~30.0HRC),2,3号试样的横向冲击吸 收能量低于企业技术文件要求(不小于17J).

2 分析与讨论

2.1 芯棒受力的影响

从芯棒断口的宏观形貌来看,断口存在明显的 裂纹源区、裂纹扩展区和瞬断区,断口侧面圆周内有 较多平行分布的微裂纹,这表明芯棒断裂机理为弯 曲疲劳断裂[5].从该断裂机理可推断芯棒尾部在工 作过程中受到反复弯曲载荷的作用,从而在其尾部 与过渡锥面的交接处表面形成多处平行于断口的微 裂纹(即裂纹源),微裂纹沿圆周方向及芯棒径向缓 慢扩展.由于裂纹前端有着极大的应力场,当两条 裂纹相互交汇时,应力场的相互叠加导致裂纹交汇 处发生剪切断裂,从而形成了断口外围台阶状形貌. 裂纹扩展到一定深度后,当芯棒尾部受到较大的轴 向拉力、压力或者弯曲作用时,若裂纹处的应力集中 使该处的受力超出芯棒的断裂强度,将导致芯棒尾 部瞬间断裂,形成断口心部的瞬断区.

经生产现场人员证实,芯棒在运输、脱棒以及返 回冷却水槽等过程中,由于设备中心状态异常,其尾 部存在与现场设备碰撞以及斜向脱棒等异常受力情 况,这是导致芯棒尾部断裂的外在因素.因此,调整 生产线设备中心状态,减少芯棒尾部异常受力对避免芯棒尾部断裂十分必要.此外,过渡锥面上的环 向微裂纹方向与机床加工刀痕方向一致,从抑制裂 纹形成的角度考虑,可以通过改善芯棒表面加工质 量避免加工刀痕成为弯曲疲劳微裂纹的来源.

2.2 芯棒结构的影响

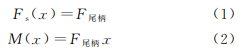

芯棒尾部受力点通常在尾柄,由于杆体质量较 大,当尾部受力时可认为杆体无挠度,仅尾杆发生形 变,故可将芯棒尾部的受力状态简化为集中载荷作 用下的悬臂梁模型.芯棒尾部在集中载荷作用下受 到的剪力与弯矩的计算公式[7]为

式中:Fs(x)为芯棒尾部在x 位置的剪力;F尾柄 为芯 棒尾柄所受的集中力;M (x)为芯棒尾部在x 位置 的弯矩;x 为尾杆上任意位置到尾柄受力处的距离.

当芯棒尾部受到集中载荷作用时,尾杆上任意 位置的剪力相同,而弯矩是关于x 的一次函数,随 着x 的增大而增大,即距离力的作用点(尾柄)越 远,弯矩越大.因此,适当缩短尾杆长度有利于减小 芯棒尾部x 位置处的弯矩.

应力集中是导致芯棒尾部断裂的另一个因素. 从芯棒整体结构来看,可将芯棒近似看成由芯棒杆 体与尾部组成的阶梯轴式工件.杆体与尾杆之间较 大的尺寸变化导致芯棒尾部受力时,会在发生尺寸 变化的位置产生应力集中.对于阶梯轴类的工件而 言,在其他条件相同的情况下,构件过渡圆角半径与 轴半径之比越小,阶梯两侧尺寸变化越大,用于描述 工件对应力集中的敏感程度的有效应力集中因数越 大,对应力集中越敏感[8].因此,可通过增大尾杆直 径以及过渡圆角半径等方法减小应力集中对芯棒尾 部寿命的影响.

2.3 材料力学性能和组织的影响

1,2,3号芯棒尾部的化学成分均符合企业技术 文件的要求,但部分芯棒的拉伸强度和横向冲击吸 收能量不符合企业技术文件的要求.1号芯棒抗拉 强度和硬度偏低,冲击韧性相对较好,但其过低的抗 拉强度导致其承受载荷的能力有所降低,影响疲劳 寿命.2号和3号芯棒虽然抗拉强度和硬度符合企 业技术文件的要求,但其横向冲击吸收能量较低,其 韧性也相应较低,抵抗裂纹扩展的能力也较弱,容易 发生瞬间断裂.

从金相检验结果来看,芯棒断口附近部位的显 微组织有较明显的带状偏析,而在带状偏析位置一 般会形成脆性的液析碳化物,这会显著降低芯棒的 韧性.1号芯棒显微组织中偏析带的宽度和碳化物 颗粒的尺寸均比2号和3号芯棒的要大.1号芯棒 的抗拉强度和硬度要比2号和3号芯棒的要低,这 与其退火温度和退火时间等热处理工艺有关,坯料 退火时退火温度较高或退火时间太长,都会导致材 料的显微组织粗化、硬度降低.改善热处理工艺提 高芯棒的强韧性,使其符合设计规范要求,将有助于 提高芯棒的使用寿命.

此外,芯棒从心部到表面其带状偏析程度逐渐 降低,适当增加尾杆直径将有助于降低带状偏析程 度,增强芯棒尾部的横向冲击吸收能量,提高其韧 性,从而有效防止芯棒断裂.

3 结论及建议

失效芯棒尾部的断裂为弯曲疲劳断裂.芯棒尾 部异常受力引起的疲劳弯曲是导致芯棒尾部断裂的 外在因素;芯棒结构不合理使尾部受力时芯棒过渡 锥面与尾杆交接处产生较大弯矩与应力集中,且芯 棒断裂处显微组织带状偏析较严重、横向冲击吸收 能量较低、韧性较差是导致芯棒断裂的内在因素. 建议采取以下改进措施:

(1)确保设备中心处于正常状态,减少芯棒尾 部异常受力.

(2)改善芯棒尾部车削加工质量,避免让机床 加工刀痕成为弯曲疲劳裂纹源.

(3)优化芯棒尾部结构,通过缩短尾杆长度减 小尾杆与过渡锥面交接处的弯矩;通过增大尾杆直 径、增大过渡圆角半径等方法减小芯棒尾部受力时 产生的应力集中;适当增加尾杆直径以降低带状偏 析程度,从而增强芯棒尾部的横向冲击吸收能量,提 高其韧性.

(4)采取合适的热处理工艺提高芯棒的强韧 性,使其符合设计规范要求.

参考文献:

[1] 陈冬,桑伟,吴宜檑.大口径薄壁气瓶用无缝钢管的 制造工 艺 [J].理 化 检 验 (物 理 分 册),2017,53(7): 487G490.

[2] 张晓燕,黄子阳,沈江华,等.热轧钢管用芯棒的表面 缺陷分析[J].上海金属,2008,30(2):41G44.

[3] 谢培利.影响限动连轧机组芯棒使用寿命的原因分 析[J].金属材料与冶金工程,2007,35(5):30G33.

[4] 严泽生.现代热连轧无缝钢管生产[M].北京:冶金工 业出版社,2009.

[5] 郭达人.金属材料的断裂及其断口分析[J].国外冶金 热处理,1996,17(4):25G31.

[6] 胡平,陆明和.热处理工艺对 H13芯棒钢组织和力学 性能的影响[J].宝钢技术,2018,36(5):34G40.

[7] 胡伟勇,王峰,张泽南,等.3Cr2W8V 合金钢轴承套圈 用热挤压芯棒断裂失效分析[J].理化检验(物理分 册),2018,54(7):523G525.

[8] 刘鸿文.材料力学(Ⅱ)[M].北京:高等教育出版社, 2011.

浙公网安备 33042402000106号

浙公网安备 33042402000106号