分享:汽车悬架弹簧断裂原因分析

摘 要:某汽车悬架弹簧在质量测试过程中发生断裂.通过宏观检查、化学成分分析、断口分 析、金相检验、残余应力测试、硬度测试和耐久性测试等方法对弹簧断裂的原因进行了分析.结果 表明:弹簧钢丝在冷卷工序时与刀具接触过紧,两者剧烈摩擦后生热,引起弹簧组织变形而形成硬 而脆的白亮层,在冲击载荷的不断作用下,白亮层先产生裂纹,并最终导致弹簧断裂.

关键词:汽车悬架弹簧;断裂;摩擦热;组织变形;摩擦热;组织变形;白亮层

中图分类号:TG115.2 文献标志码:B 文章编号:1001G4012(2020)01G0066G04

汽车悬架弹簧作为悬架系统中的关键零件,直 接影响到悬架的减震性能、阻尼性能以及行驶的稳 定性[1].SWIG200弹簧钢因具有优良的热处理性能 和力学性能,是制造悬架弹簧的常用材料,在汽车及 机械领域应用广泛[2G3].导致悬架弹簧失效的主要 因素有弹簧的内部缺陷和表面缺陷.内部缺陷包括 组织异常、非金属夹杂物等;表面缺陷包括卷簧过程 中的擦伤、烧 伤,热 成 型 过 程 中 的 橘 皮、脱 碳 现 象 等[4G5].SWIG200弹簧钢为高强钢,抗拉强度通常大 于2000MPa,其内部或表面存在缺陷易导致弹簧 断裂失效.

某汽车悬架弹簧材料为 SWIG200弹簧钢,弹簧 规格为?13.2mm,制造工艺为:(淬火+中温回火) 盘条→冷卷→去应力回火→喷丸→压缩→质量检 查→喷粉→包装.该悬架弹簧在装配后的质量测试 过程中发生断裂,为查明弹簧的断裂原因,笔者对其 进行了检验和分析.

1 理化检验

1.1 宏观检查

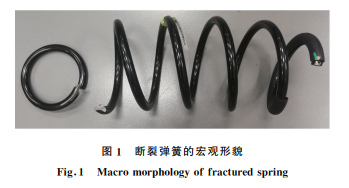

断裂弹簧的宏观形貌如图1所示,可见弹簧断 裂于顶端第一圈,这也是弹簧应力较高的部位.弹 簧断面未见明显的塑性变形,断口附近有擦伤且局 部漆层已剥脱.

1.2 化学成分分析

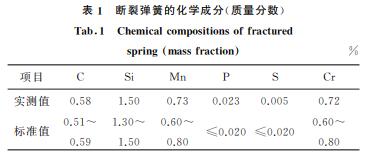

采用 Bruker型直读光谱仪对断裂弹簧进行化 学成分分析,结果见表1.可见断裂弹簧的化学成 分满足企业技术文件对 SWIG200弹簧钢成分的技 术要求.

1.3 断口分析

1.3.1 断口宏观形貌分析

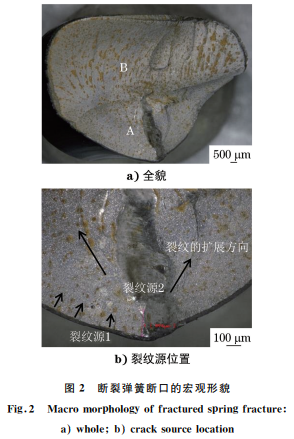

采用 VHXG200E 型体视显微镜观察断裂弹簧 的断口形貌,由图2a)可见,断口由两部分(A,B区) 组成,断面有清晰的放射状裂纹.根据裂纹放射状 棱线扩展的方向可判断裂纹源有两处,即裂纹源1 和裂纹源2,如图2b)所示.裂纹源1位于弹簧表 面,裂纹源2与弹簧表面距离为0.9mm.由于断裂 后弹簧表面相互擦伤,裂纹源2的形貌已无法辨别, 而裂纹源1的表面漆层完好且未渗透到断裂面,这 说明弹簧是在喷粉工艺后发生的断裂.

1.3.2 断口微观形貌分析

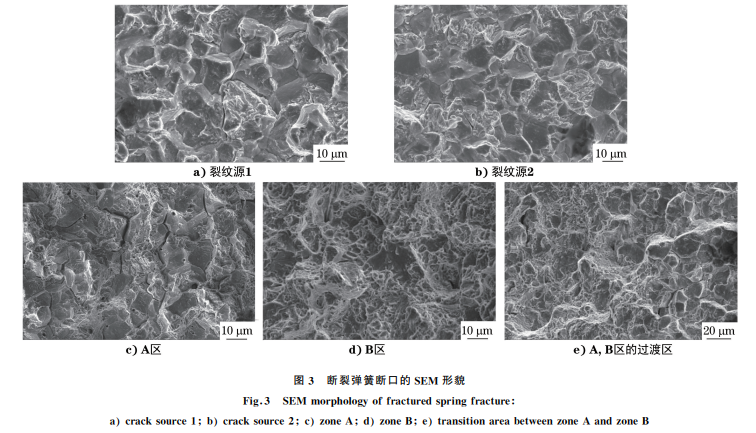

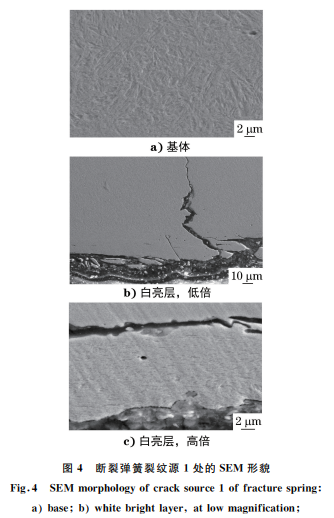

采用 EVO MA25型扫描电镜(SEM)观察弹簧 断口的形貌,由图3a)、图3b)和图3c)可见,断口的 裂纹源区和 A 区均呈沿晶+准解理+二次裂纹形 貌特征,且晶面较干净.断口 B区呈韧窝+准解理 小平面的形貌特征,如图3d)所示.断口 A,B区的 过渡区呈沿晶+准解理+二次裂纹+韧窝形貌特征, 如 图3e)所 示 .由 图4可 见 ,弹 簧 裂 纹 源1处 有 很薄的白亮层,且白亮层有沿着变形方向流动的趋势 (见图4b)),而基体无此现象(见图4a)),高倍下可 观察到白亮层内部分布着许多细小的碳化物[6]碎片 (见图4c)).

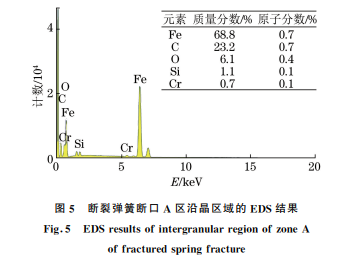

使用上述扫描电镜附带的能谱仪(EDS)对断口 A 区沿晶区域进行能谱分析,结果如图5所示,可见 晶面上没有腐蚀性元素,除了氧元素外,其他均为弹 簧基体材料元素.

1.4 金相检验

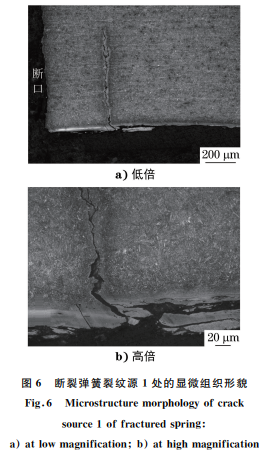

在裂纹源1处沿纵向取样,试样经镶嵌、打磨、抛光,使用体积分数为3%的硝酸酒精溶液浸蚀后, 使用 AXIOImager.A2m 型光学显微镜观察.由 图6a)可见,断裂弹簧的显微组织为均匀的回火屈 氏体.裂纹源1表面的白亮层深度为26.1μm.高 倍下观察到裂纹源1附近表面有微裂纹,微裂纹从 白亮层起源,以弯曲的锯齿状由外向内扩展,如图 6b)所示.

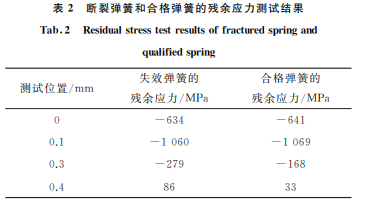

1.5 残余应力测试

使用 LXRDGCHIMicroareaSystem 型残余应 力测试仪分别在断裂弹簧和合格弹簧的表面及距离 表面0.1,0.3,0.4mm 处进行残余应力测试,结果见 表2.由表2可见,断裂弹簧与合格弹簧表面残余 应力接近,说明断裂弹簧的残余应力正常.

1.6 硬度测试

使用 RB2000型洛氏硬度计对弹簧的心部进行 洛氏硬度测试,测得的心部硬度分别为53.5,54.2, 54.6HRC,均符合企业技术文件中52~56HRC的 技术要求.使用ZWICKZHVUGAF型维氏硬度计 对弹簧裂纹源1的白亮层进行维氏硬度测试,测得 裂纹源1的白亮层硬度为720~750HV0.1.

1.7 耐久性测试

对弹簧进行耐久性测试,在不同冲击载荷的不 断作用下,发现弹簧的裂纹源1处的白亮层先开裂 并最终完全断裂.

2 分析与讨论

从化学成分分析、显微组织及硬度测试结果来 看,断裂弹簧的化学成分、显微组织、硬度均满足技 术要求,且其表面残余应力与合格弹簧非常接近,这 说明上述因素与弹簧的断裂无关.

由弹 簧 断 口 的 金 相 检 验 结 果 及 SEM 形 貌 可 见,裂纹源1表面有很薄的白亮层,白亮层内分布有 许多细小的碳化物碎片,由此推测白亮层内为铁素 体相与碳化物的机械混合物[6].由于白亮层较薄且 存在组织变形,不易被浸蚀,因而白亮层呈现白色且 硬而脆.在耐久性测试过程中,白亮层先开裂并在 不断冲击下完全断裂,由此推断白亮层是造成弹簧 在测试过程中发生断裂的直接原因.

从白亮层出现的位置来看,其位于弹簧线径内 表面裂纹源处,在其他区域未发现白亮层;对另一根 断裂弹簧进行理化检验发现,其断口形貌、裂纹源位 置均与本次进行理化检验的断裂弹簧的相似,且在 裂纹源处也存在白亮层,两个断裂弹簧白亮层出现 的位置相似,由此判断弹簧原始线材存在白亮层的可能性较小.对弹簧成型工艺和过程进行排查后发 现,导致弹簧产生白亮层的工序只有冷卷工序,且上 述断裂弹簧均为调试件,推测弹簧在调试过程中由 于卷制工艺控制不稳定,弹簧钢丝与工装刀具接触 过紧导致两者发生剧烈摩擦后生热,引起弹簧组织 变形从而形成白亮层.

3 结论及建议

弹簧钢丝在冷卷工序中与刀具接触过紧,两者 剧烈摩擦后生热,引起弹簧组织变形而形成硬而脆 的白亮层,在测试过程中,白亮层先产生裂纹,在冲 击载荷的不断作用下,最终导致弹簧断裂.

建议生产企业在弹簧调试阶段避免弹簧钢丝冷 卷时与刀具接触过紧,注意零件的表面质量,规范首 末件现场操作,加强监管和现场质量检查.

参考文献:

[1] 刘强.汽车悬架技术研究[J].汽车实用技术,2017,42 (3):82G84.

[2] 林文钦,郑洪,朱丽,等.50CrVA 弹簧断裂原因分析 [J].失效分析与预防,2016,11(1):56G59.

[3] 姜涛,李春光,马楠楠.50CrVA 钢扭簧断裂失效分析 [J].金属热处理,2012,37(6):115G118.

[4] 金双峰,程鹏,姜膺,等.弹簧的失效分析与预防技术 [J].金属热处理,2011,36(增刊):140G144.

[5] 孙智,江利,应鹏展.失效分析:基础与应用[M].北 京:机械工业出版社,2005.

[6] 陈联满.拉拔钢丝表面白亮层及形成原因分析[J].金 属制品,2001,27(3):47G49.

浙公网安备 33042402000106号

浙公网安备 33042402000106号