分享:GCr15钢轴承套圈表面脱碳层形成机理

摘 要:根据相图热学平衡原理和不同气氛碳势的影响,提出了 GCr15钢轴承套圈表面脱碳层 的形成过程和形成机理。结果表明:炉内气氛碳势等于或大于GCr15钢二相区平衡奥氏体碳含量 时,获得正常显微组织;随碳势降低,套圈表面先出现半脱碳层,显微组织变化表现为渗碳体数量减 少、铁素体(叠加原始铁素体)增加及团块片状珠光体生成;碳势继续降低后,套圈由外到里生成全 脱碳层+半脱碳层。

关键词:GCr15钢;相图;轴承套圈;球化退火;脱碳;碳势

中图分类号:TG156.26 文献标志码:A 文章编号:1001-4012(2021)10-0006-06

球化退火是使珠光体中片状渗碳体球化而进行 的一种热处理,球化退火后的显微组织是铁素体基 体上均匀分布球状渗碳体颗粒,渗碳体形态细小、均 匀且完全球化。工模具钢等采用球化退火工艺来改 善其加工性能,目的是降低硬度改善切削加工性能。 球化退火处理还可以作为淬火处理前的预处理,以 减少加热冷却时的材料变形,降低开裂倾向及过热 敏感性等。球化退火后钢中常见的缺陷有脱碳、球 化不完全(如局部会出现片状珠光体)、碳化物颗粒 粒径不均匀、存在圆度差等。

轴承套圈在球化退火后最常见的缺陷是脱碳, 脱碳层深一旦超出公差许可范围,会影响零件的服 役性能。脱碳使得材料表层与心部的显微组织和线 膨胀系数不同,淬火时发生的相变体积变化更大而 增大内应力,伴随其表层强度下降使淬火零件变形 甚至淬裂;表层不能转变成淬火马氏体或马氏体转 变不完全,使其硬度降低或生成淬火软点,使用时降 低轴承零件耐磨性,易发生早期接触疲劳损坏。

轴承套圈发生脱碳时表面含碳量低于规定值 甚至为零。轴承套圈在脱碳气氛中加热或在高温 下停留时间过长,碳元素逸出表面发生氧化,发生 全脱碳或部分脱碳。全脱碳时有较厚的表层铁素 体,部分脱碳时除了生成较薄铁素体层外还伴有 碳化物含量减少、局部生成团块片状珠光体,即球 化不完全。

国 内 高 碳 铬 轴 承 钢 系 列 包 括 GCr15、 GCr15SiMn、GCr9、GCr9SiMn、GCr6等牌号钢种, 其中使用最广泛的是GCr15钢,产量达轴承钢总产 量的80%左右。GCr15钢也是笔者公司生产轴承 套圈的主要钢种。轴承套圈的脱碳缺陷一直是笔者 公司质量控制的核心问题[1]。

笔者针对高碳铬轴承钢(以 GCr15钢为代表) 球化退火后脱碳组织的生成和形貌问题探讨了脱碳 的产生机理。为了叙述方便,以含碳量1.0%(质量 分数,下同)的铁碳合金(碳含量与T10A钢相似)为 例讨论球化退火的脱碳现象,然后扩展推广说明 GCr15钢的脱碳。

1 高温热成形形成的脱碳现象

在讨论球化退火脱碳前,必须对原始材料表面 的脱碳现象作一说明。商用高碳铬轴承钢属于优质 工模具钢,根据棒材交货状态,对其脱碳层深有严格 技术要求,一般为0.01×直径(mm),大直径棒材则 协议确定。笔者公司进货棒材的热处理状态为大气 环境高温轧制+退火,表面存在脱碳缺陷,除了特殊 交货状态(如外表面车削),表面脱碳缺陷总是存在 的。但是原材料棒材表面往往不是轴承工作条件最 恶劣的的滚道部位[2]。

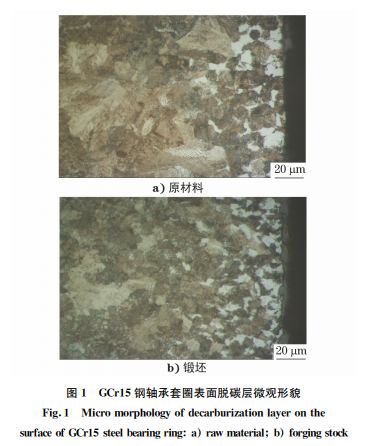

笔者公司所生产的轴承套圈毛坯产品采用高速 锻进行镦锻成形,即棒料在1050~1100℃下中频 加热后热剪镦锻成形,毛坯在大气环境中经历高温 加热、停留和冷却过程而产生表面脱碳缺陷。图1 为笔者公司轴承套圈的原材料及锻坯的表面脱碳层 微观形貌。

2 Fe-Cr-C三元相图中1.6%Cr垂直截面和 Fe-C二元相图比较

Fe-Cr-C三元相图中1.6% Cr垂直截面描述了 GCr15高碳铬轴承钢在标准大气压状态下成分、温度 与平衡相间的关系[3]。因为三元相图垂直截面不适 用杠杆定律,而GCr15钢基本化学成分与T10A钢类似,因此笔者采用Fe-C二元相图类比描述 GCr15钢 球化相变及脱碳缺陷形成机理。

比较图2和图3,Fe-Cr-C三元相图中1.6%Cr 垂直截面与Fe-C二元相图最大差异为727℃共析 转变水平线展开为三相α+γ+(Fe,Cr)3C共存温 度区,其余各区域相组成基本不变。再考察其 ES 线(碳在奥氏体中的固溶线)(E 点:wC =1.50%, 1140℃;S点:wC=0.65%,730℃),对照Fe-C相 图ES线(E点:wC=2.11%,1143 ℃;S点:wC= 0.77%,727℃),可见前者向左略有移动,奥氏体区 缩小。所以,Fe-C-1.6Cr垂直变温截面图和铁碳相 图很相似,用Fe-C二元相图说明 GCr15钢轴承套 圈表面球化退火处理脱碳机理,具有适用性[4]。

除了前述三元相图变温截面不能使用杠杆定律进 行分析的困难外,还存在以下可行性理由:除铬元素 外,二者其他主要元素含量相同,如表1所示;GCr15钢 和T10A钢临界温度基本接近,如表2所示。

3 T10A钢正常球化退火

图4a)为铁碳相图,图4b)是考察工件表层深度 为λ时碳元素的分布状态。正常球化退火时,把 T10A钢加热到 KP 直线表示的温度(~790℃) (wC=1.0%,记作O),进入奥氏体+渗碳体二相区保 温适当时间缓冷至650℃出炉。奥氏体与渗碳体相 邻界面平衡浓度根据相图可知为L 点。

正常球化处理时炉内气氛碳势θ保持与L 点 含碳量相同或略高,工件和炉气之间不发生碳元素 扩散,工件中奥氏体平均含碳量始终维持与L 点相 同。渗碳体球化碳元素扩散驱动力仅仅为片状渗碳 体各部位曲率不同而产生的表面张力差,渗碳体曲 率大的部位表面发生收缩,曲率小的部位表面扩张, 使得片状渗碳体发生断裂、渗碳体尖端部位和小颗 粒渗碳体溶入奥氏体中,沿表面张力场的方向扩散, 沉积到 渗 碳 体 小 曲 率 表 面,最 终 实 现 渗 碳 体 球 化[4-5]。GCr15钢正常球化退火后的显微组织如图5所示,可见表层下脱碳层深度与高温成形操作时 的残留脱碳层相当,通常可经后续车削切除,其余截 面部分的显微组织中渗碳体颗粒大小均一、分布均 匀,为正常的球化退火组织。

4 气氛碳势处于单相奥氏体时 T10A钢的 球化退火

图6为气氛碳势处于单相奥氏体区球化退火时 T10钢的碳元素分布状态。当炉内气氛碳势θ处于 LM 之间的单相奥氏体区,低于正常碳势时,由图6 可见,工件表面含碳量很快由L 值降低到θ值。但 是按热力学平衡要求奥氏体与渗碳体相邻界面层的 碳元素含量须维持在L 值,表层中形成碳元素含量 梯度,驱使碳元素扩散,其驱动力远大于因渗碳体表 面曲率不同产生的张力,表层中碳元素扩散和逸出 过程成为主导。为了维持该球化退火温度下表面含 碳量θ、L 点含碳量和渗碳体含碳量K 点的热力学 平衡状态,最终结果是使表层λ 厚度的体积内渗碳 体因持续提供碳原子而逐步收缩以至消失,随后奥 氏体含碳量继续下降趋向θ值,最终使λ 厚度体积 总含碳量下降到θ值。

由图6还可知,如果碳势θ值大于共析成分, 球化处理后会显示表层λ厚度体积内,脱碳层呈 现稀球化渗碳体形貌,如图7a)所示;如果θ值小 于共析成分,冷却后表层λ厚度的体积内会析出 散布块状铁素体加稀碳化物球化区,过渡到内部 正常状态的球化组织。前者是因为球化冷却时, 基体奥氏体含碳量沿Arcm 线下降及共析转变的同 时,析出的碳元素以残存渗碳体为核心使渗碳体 长大,但是渗碳体数量减少。后者是因为冷却时, 基体奥氏体含碳量沿Ar3 线下降时析出铁素体,达 到共析成分后碳元素依附球化渗碳体析出生成稀 碳化物球化区,若局部残存渗碳体数量不足以构成长大核心,则发生共析转变生成片状珠光体团 块,如图7b)所示。

5 气氛碳势处于奥氏体/铁素体二相区时 T10A钢的球化退火

图8为气氛碳势处于奥氏体/铁素体二相区球 化退火时 T10A 钢碳元素分布状态。由图8可知, 当炉气碳势θ处于MN 之间时,表层λ厚度体积内 的奥氏体、铁素体和残余渗碳体按系统热力学平衡 要求(在球化温度790℃的碳含量分别由 M、N、K 表征),与炉气碳势θ之间形成扩散竞生,因碳元素 扩散逸出,经历渗碳体溶解、奥氏体含量逐步降低至 消失、最后生成铁素体全脱碳层。表层的碳元素扩 散途径:①奥氏体/渗碳体界面的含量L 值向工件 表面扩散,使渗碳体逐步溶解;②奥氏体中碳元素向 工件表面扩散逸出,最终降低到M 点后转变为含碳 量N 的铁素体;③虽然表面含量θ大于铁素体平衡 碳含量N,但是在球化温度下表面碳原子进入铁晶 格的势垒远远大于其逸出势垒,不可能发生渗碳效 果。生成的显微组织与上节比较,因为在高温下即 有铁素体析出,表层λ厚度的体积内脱碳层体积更 深,由表及里分别为铁素体、稀渗碳体和(或)局部片 状珠光体团块,如图9所示。

6 无保护气氛下T10A钢的球化退火

图10为无保护气氛下 T10A 钢球化退火时的 碳元素分布状态。当炉气碳势θ=0时,即在 KP温度下工件敞开在大气环境里球化,表层λ 厚度体积 的碳元素扩散过程为:①奥氏体/渗碳体界面的含量 L 值高,碳元素向工件表面扩散,使渗碳体逐步溶解收缩以至消失;②奥氏体中碳元素向工件表面扩散逸 出,最终降低到 M 点后转变为含碳量N 的铁素体, 奥氏体消失;③含碳量N 的铁素体中碳元素向工件 表面扩散逸出,含碳量降低到0(P 点),整个工件表 层λ厚度的体积内全转变为纯铁,如图11所示。实 践中当炉子严重漏气时才会出现类似情况,工件有严 重的全脱碳层,层深超标,通常是报废产品。

7 结论

(1)轴承套圈锻坯表面脱碳层有3个来源:① 原材料表面脱碳层;②精锻成形时高温大气环境具 有强脱碳性,锻坯在脱碳活性温度(650℃)以上停 留时间过长,生成表面脱碳层;③锻坯球化退火时保 护气氛碳势偏低,球化时表面发生脱碳。

(2)球化退火锻坯脱碳缺陷的工艺因素是气氛 碳势,炉内气氛碳势等于或大于 GCr15钢二相区平 衡奥氏体碳含量时,获得正常显微组织;随碳势降 低,轴承表层先出现半脱碳层,显微组织表现为渗碳 体数量减少、铁素体(叠加原始铁素体)增加及团块 片状珠光体生成;碳势继续降低后,由外到里生成全 脱碳层+半脱碳层。

(3)球化退火时应严格控制炉内气氛避免发生 脱碳,冷却时应该保温到脱碳敏感温度以下再出炉。

参考文献:

[1] 胡伟勇,王峰,项文建,等.GCr15钢轴承套圈球化退 火表层脱碳分析[J].理化检验(物理分册),2018,54 (4):269-271.

[2] 袁士春,张艳,王天斌,等.GCr15球化退火材料表层 片状珠光体的成因及危害[J].轴承,2021(3):62-66.

[3] 钟顺思.轴承钢[M].北京:冶金工业出版社,2000.

[4] M.希拉特.合金扩散和热力学[M].赖和怡等,译.北 京:冶金工业出版社,1984.

[5] 程丽杰.国内外脱碳层深度测定方法标准综述[J].物 理测试,2020,38(5):32-47.

浙公网安备 33042402000106号

浙公网安备 33042402000106号