分享:二氧化碳输送特性及其输送管材腐蚀行为的研究进展

煤炭、石油、天然气等化石燃料仍是当今世界占主导地位的能源,而化石燃料燃烧会产生大量CO2,全球约2/3的CO2排放量均由此产生[1]。作为主要的化石燃料生产国之一,2019年我国CO2排放量位居全球首位(约占全球排放总量的1/3)[2-3]。CO2是主要的温室气体,温室效应使全球温度逐渐升高,导致严重干旱、极端降水、冰川融化及海平面上升等自然灾害[4-5]。据相关研究[6],自20世纪70年代以来,全球气温不断上升,截至2020年全球平均气温升高了1.3 ℃。联合国政府间气候变化专门委员会(IPCC)报告指出,如果全球各国仍按当前排放量排放CO2,至21世纪末全球平均气温将会上升4.5 ℃[7]。因此,有效减少CO2等温室气体的排放、提高其利用率,推动绿色低碳技术是我国乃至世界各国的当务之急。

目前,采用新型能源替代化石能源,减少过程碳排放,对CO2进行捕集、利用和封存(CCUS)是国内外公认的减少大气中CO2的方法[8]。其中,CCUS被认为是减少碳排放,实现双碳目标,减缓全球气候变暖最有效、最经济的策略[9]。CCUS主要包括CO2的捕集、CO2的运输、CO2的封存、CO2的利用4个环节[10]。其中,CO2的输送是CCUS技术的中间环节,也是最为重要的一环,其主要包括罐车输送、管道输送、海上输送[11]。管道输送作为最经济、可靠的运输方式,已成为国内外各国CCUS项目中陆地长距离输送CO2的主要方式[12]。作者主要介绍了我国目前CO2管道建设项目、纯CO2的相态、CO2腐蚀机理及超临界CO2输送管材及其腐蚀现状,整理了杂质对CO2相态、性质及腐蚀机理的影响,旨在为我国陆上长远距离CCUS项目中输送管材的选用与研发提供参考。

1. CO2的相态及性质

1.1 纯CO2的相态及性质

根据压力及温度不同,管道运输的CO2主要可以分为4种相态:气态、液态、密集态及超临界态。根据图1可知:CO2的三相点(气液固三相交点)的温度为-56.67 ℃,压力为0.527 MPa;纯CO2的超临界点的温度为31.4 ℃,压力为7.38 MPa;当纯CO2温度及压力均高于临界点时,纯CO2处于超临界状态。

目前,我国现有的CO2输送管道主要为气相输送管道及液相输送管道,如表1所示[14-15]。虽然气相CO2的黏度较小,但其所占空间较大,因此气相输送管管径较大,经济性及输送效率较差。液相输送具有较高经济性,但液相CO2的黏度较大且在输送过程中对温度及压力的要求较高,当温度过高或压力过低,液相CO2就会变成气态。因此,气相CO2及液相CO2都只适合短距离输送。密集态CO2与超临界CO2均属于致密态,二者可以通过改变温度及压力进行互相转变,致密态CO2兼具液态CO2及气态CO2的优点,如密度大、黏度小及比热容小。但水在密集态CO2中的溶解度较大,在输送过程中水极易溶于密集态CO2,最终成为导致CO2输送管材腐蚀的潜在危险。因此,对于陆地长距离输送CO2,推荐采用超临界CO2输送方式[16]。

| 管道名称 | 输送规模/(104 t·a-1) | 管道长度/km | CO2相态 |

|---|---|---|---|

| 齐鲁二化厂输CO2管道 | 62.1 | 70 | 气态 |

| 长深4-黑59输CO2管道 | 50.0 | 8 | 气态 |

| 徐深9-树101联合站CO2管道 | 10.0 | 15 | 气态 |

| 徐深9-芳48CO2管道 | 4.8 | 20 | 气态 |

| 中国石化华东局CO2管道 | 50.0 | 52 | 气态 |

| 中国石油吉林油田CO2管道 | 35.0 | 53 | 气态 |

| 正理庄油田高89块CO2管道 | 8.7 | 20 | 气态 |

| 榆树林液态CO2管道 | 7.0 | 5 | 液态 |

1.2 杂质对CO2相态及性质的影响

在世界各国CCUS项目中,由于工艺及成本的限制,捕集到的CO2中还存在多种杂质,如H2O、O2、SOx、NOx、H2S、CO、N2、H2、Ar、CH4及C2H6等[17-18]。根据文献[19-20]报道,这些杂质的存在会改变运输过程中CO2温度与压力的关系,进而影响CO2的相态及其性能。N2、O2、CH4、H2及Ar等为非极性杂质,其分子间范德华力较弱,它们主要通过改变CO2相图泡点线(靠近液相区)位置扩大气液两相区域的大小;H2S、CO、NOx及SOx为极性杂质,其分子间范德华力较强,这些极性杂质主要通过改变CO2相图露点线(靠近气相区)位置扩大气液两相区域的大小[19]。

文献[17]报道了几种代表性杂质对CO2相态及性能的影响,不论是二元组合还是三元组合,CO2中的杂质均可以影响其相图泡点线及露点线随温度及压力的变化程度。H2、N2、CO、O2、CH4、NO2及SO2等杂质的加入,会影响体系压力及温度的变化,改变液态CO2、气态CO2、超临界CO2及气液两相区的范围。与其他杂质相比,NO2、SO2对超临界CO2的不利影响程度较大。相较于95%CO2-5%N2二元体系,加入NO2杂质的90%CO2-5%N2-5%NO2三元体系的相图曲线改变程度最大,随着温度及压力的变化,超临界CO2的范围大幅减小。相较于含95%CO2-5%NO2二元体系,加入N2杂质的90%CO2-5%N2-5%NO2三元体系的相图曲线改变程度较小。可以认为,NO2对超临界CO2的不利影响程度强于N2。因此,在前期捕集CO2时,应尽量避免NO2及SO2杂质。美国国家能源技术实验室(NETL)对输送过程中CO2气体组分和含量提出了严格的控制要求,如表2所示[18,21]。从表2中可以看出,NETL对输送CO2中NO2及SO2两种组分的含量要求较高。

| 组分 | 碳钢管输 | CCUS-EOR技术 | ||

|---|---|---|---|---|

| 文献报道范围/% | 推荐限值/% | 文献报道范围/% | 推荐限值/% | |

| CO2 | 90~99.8 | ≥95 | 90~99.8 | ≥95 |

| H2 | ≤4 | 4 | ≤1 | 1 |

| N2 | ≤7 | 4 | 0.01~2 | 1 |

| CH4 | 0.01~4 | 4 | 0.01~2 | 1 |

| NOx | 0.002~0.25 | 0.01 | 0.002~0.25 | 0.01 |

| SOx | 0.001~5 | 0.01 | 0.001~5 | 0.01 |

流体性质主要有密度、黏度、比热容及导热系数等,流体性质的变化会影响管道输送特性。其中,流体的密度主要影响管道的输送量及输送体积,其密度越小,相同输送量下,输送体积越大,输送管道直径越大,成本越高;流体的黏度主要会影响管道输送过程中能量的损耗,其黏度越大,输送过程中管道内壁对其阻力越大,能量消耗及压降就越大,越不利于长距离输送;流体的比热容及导热系数代表着流体输送过程中其吸热或散热的能力,比热容越小、导热系数越大,输送过程中管道起点与终点的温差就越大,越不利于运输[20,22]。赵青等[19]研究了不同温度下杂质对三元组合CO2性质(密度、黏度及比热容)的影响。结果表明,杂质对三元组合CO2密度、黏度及比热容的影响规律相似,即:相同温度下,除CO以外的极性杂质(H2S、NO2及SO2)使体系密度、黏度的突变位置或比热容的极值点向压力较低的方向移动,非极性杂质(N2、O2、CH4、H2、Ar)及CO的作用效果则相反。

2. CO2输送管道腐蚀及其腐蚀机理

目前,全球已知的CO2陆地管道输送项目中普遍采用低合金钢管输送超临界CO2[22-23]。CO2管道运输作为陆地CCUS项目中捕捉、封存、利用的中间环节,其重要性不言而喻。据美国管道运输安全局统计,在1998年至2008年十年间,美国管道运输项目中约45%的管道失效均是由管道腐蚀引起的[24]。

纯净CO2一般对低合金管材的腐蚀较轻,但在CCUS项目前期CO2捕集阶段,不可避免将H2O、O2、SOx、NOx、H2S、CO、N2、H2、Ar、CH4及C2H6等杂质一同捕集起来[17-18]。在超临界CO2运输过程中,这些杂质与CO2共同作用,最终导致或加速低合金输送管材的腐蚀。由于对杂质种类及含量的严格控制,目前CCUS项目中超临界CO2输送管道极少发生腐蚀。但从源头上控制超临界CO2中杂质的成本极高,且国内控制这些杂质的技术水平较低,因此了解低合金钢在含多组分杂质超临界CO2环境中的腐蚀机理及影响因素有着重要意义。

造成输送管材CO2腐蚀的主要影响因素包括:材料本身性质及外界环境的性质[25]。材料本身性质主要有材料的合金成分和含量及显微组织等[26-27];环境因素主要包括温度、压力和超临界CO2中杂质种类及含量[2]。其中,管道输送材料和超临界CO2中杂质种类及含量是致密态CO2输送管道发生腐蚀的主要影响因素。本节只阐述H2O、SO2、O2、H2S、NO2等杂质对CO2输送管材腐蚀的影响。

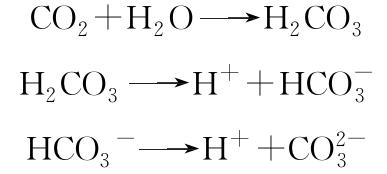

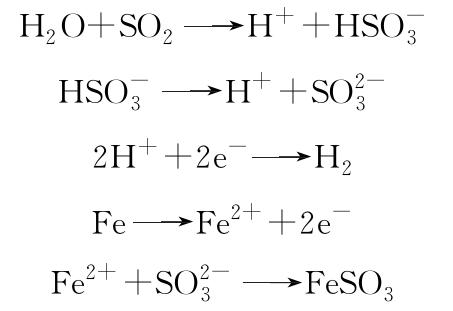

相关文献表明,根据含水量的不同,可以将超临界CO2分为三个体系,如表3所示。水是超临界CO2输送管道发生腐蚀的主要原因,输送含水超临界CO2时,输送管道腐蚀依次分为三个阶段[29]:在第一阶段,H2O溶解于超临界CO2中;在第二阶段,管道表面发生电化学反应,主要包括阳极反应及阴极反应;在第三阶段,输送管道表面出现腐蚀现象。其具体反应机理如表4所示。

| 体系 | 名称 | 特点 |

|---|---|---|

| 体系一 | 含未饱和水的超临界CO2 | 超临界CO2体系中不含H2O或含水量低于体系中H2O的溶解度。输送管道极少发生腐蚀 |

| 体系二 | 含饱和水的超临界CO2 | 超临界CO2体系中含水量高于体系中H2O的溶解度。输送管道发生局部腐蚀 |

| 体系三 | 含饱和超临界CO2的水相 | 超临界CO2体系中含水量高于体系中H2O的溶解度,部分超临界CO2溶解在H2O中。输送管道发生局部腐蚀,且输送管道腐蚀程度最重 |

| 阶段 | 腐蚀机理 |

|---|---|

| 第一阶段 |

|

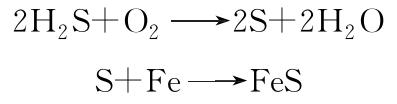

| 第二阶段 |

|

| 第三阶段 |

|

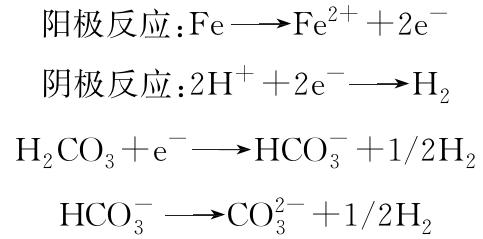

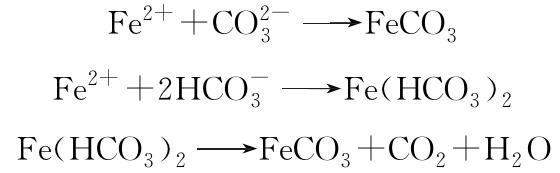

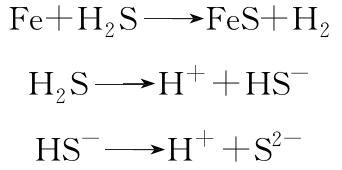

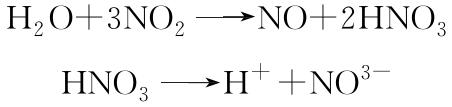

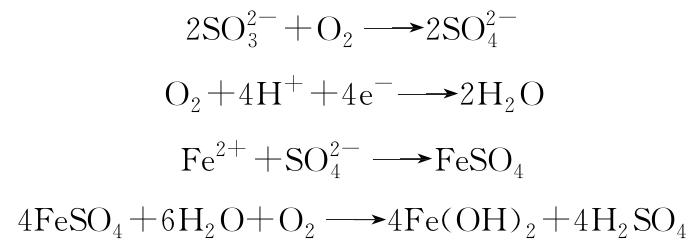

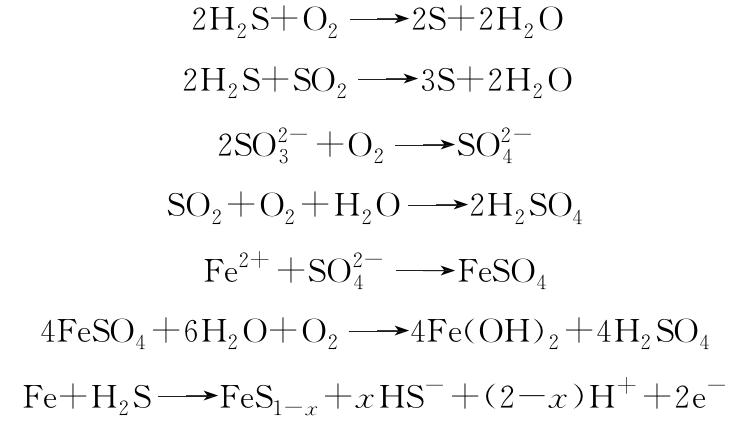

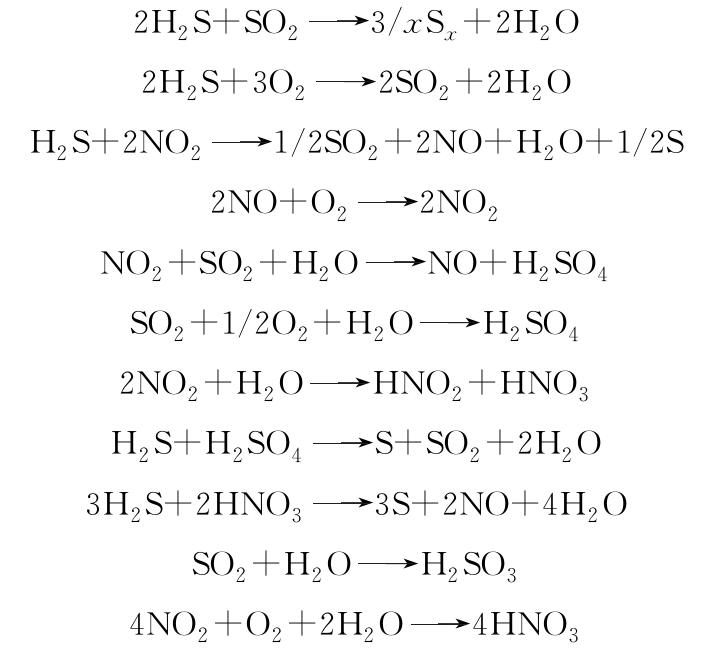

在含水超临界CO2环境(体系二和体系三)中,O2、SO2、H2S、NO2对CO2输送管的腐蚀机理如表5所示[30-38]。

| 气体杂质 | 腐蚀机理 |

|---|---|

| O2 |

|

| SO2 |

|

| H2S |

|

| NO2 |

|

| O2、SO2 |

|

| O2、H2S |

|

| O2、SO2、H2S |

|

| O2、SO2、H2S、NO2 |

|

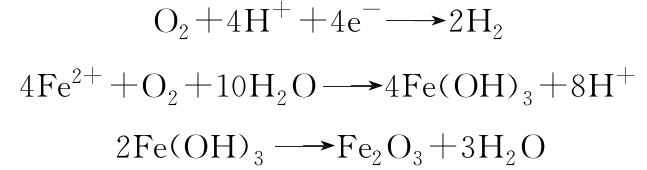

在含水超临界CO2环境中,O2不仅可以加速输送管的腐蚀,还可以抑制FeCO3的形成,从而改变最终的腐蚀产物[37]。随着输送环境中O2含量的增加,其输送管材最终的腐蚀产物由FeCO3和Fe2O3逐渐转变为FeCO3、Fe2O3、Fe3O4及Fe(OH)3,且腐蚀产物厚度逐渐增加[30,39-41];作为一种腐蚀性物质,SO2不仅对超临界CO2输送管材有着较强的腐蚀作用(主要加速输送管材的点蚀速率),而且会溶于H2O中产生H2SO3,加速输送管材在含水超临界CO2环境中的腐蚀。此外,SO2的存在可以分解FeCO3,使最终的腐蚀产物以FeSO3为主[32-33]。当含水超临界CO2环境中同时含有O2及SO2时,随着O2含量的增加,其输送管材的最终腐蚀产物由FeSO3、FeCO3、FeSO4逐渐转变为Fe(OH)2及FeSO4[34];H2S也是一种腐蚀性物质,它对超临界CO2输送管材有着较强的腐蚀作用(主要加速输送管材的均匀腐蚀及局部腐蚀速率),输送管材最终的腐蚀产物为铁系列硫化物[35]。当环境中同时含有O2及H2S时,H2S与O2共同作用生成H2O,这为管材腐蚀提供了额外的电解质,从而提高其腐蚀速率;当环境中同时含有O2、SO2及H2S时,H2S、SO2、H2O及O2共同作用生成强腐蚀性物质H2SO4,从而加速输送管材的腐蚀,其最终的腐蚀产物主要有FeS、FeSO3·H2O、FeSO4·H2O、FeCO3、Fe(OH)2及S[36];与H2S、SO2及O2等气体杂质相比,NO2是危害性最大的杂质。它不仅可以使H2O与超临界CO2发生分离,还可以与H2O发生反应生产强腐蚀性物质HNO3,从而加速管材发生点蚀[37-38]。

3. CO2输送管道腐蚀的研究现状

尽管H2O、SO2、O2、H2S及NO2这些杂质对超临界CO2输送管道的腐蚀有着极大的影响,但由于在源头上严格控制这些杂质的含量,实际输送管道很少发生腐蚀。国外现有的5 000 km的CCUS-EOR项目输送管道运行20 a都没有发生腐蚀现象[42]。考虑到管材成本问题,目前世界各国CCUS项目中超临界CO2输送管道普遍采用低合金钢,其主要种类有X65、X70及X80管线钢[29,43-47]。

水的溶解度是研究超临界CO2输送管道腐蚀影响的一个重要指标。由于不同输送管道的温度、压力及杂质类型等条件不同,因此水的溶解度并不固定。在采用X65管线钢的输送管道中,当超临界CO2(35 ℃、8 MPa)中含有0.002 0%(体积分数)O2、0.005 0%(体积分数)SO2时,其临界含水量为0.212 0%(体积分数),当SO2体积分数增加至0.010 0%时,其临界含水量减小至0.185 0%(体积分数)[32]。当超临界CO2(50 ℃、8 MPa)中含有0.020 0%(体积分数)O2、0.020 0%(体积分数)SO2、0.020 0%(体积分数)H2S时,其临界含水量为0.150 0%(体积分数)[48]。在采用X70管线钢的输送管道中,当超临界CO2相(50 ℃、10 MPa)中含有0.1%(摩尔分数)O2时,其相对湿度为45%[49]。

HUA等[32,50]研究了X65管线钢在超临界CO2(35 ℃、8 MPa)环境中H2O、SO2、O2对其腐蚀速率的影响。结果表明:当超临界CO2中不含或含少量H2O(体积分数小于0.030 0%),SO2及O2的体积分数增加至0.005 0%及0.002 0%时,X65管线钢在48 h内的腐蚀速率基本不变,保持在0.003 mm/a。当超临界CO2中含有饱和水(H2O和CO2体积分数分别为3.4%、0.343 7%),不含SO2及O2时,X65管线钢在48 h内的腐蚀速率极低,约为0.003 mm/a;当SO2及O2的体积分数分别增加至0.005%和0.002%,X65管线钢在48 h内的腐蚀速率极大提高,增加至0.39 mm/a;当SO2和O2体积分数增加至0.01%、0.002%时,X65管线钢在48 h内的腐蚀速率由0.1 mm/a增加至0.72 mm/a。

SUN等[51]研究了X65管线钢在超临界CO2(50 ℃、8 MPa)环境中,气体杂质SO2、O2、H2S、NO2分别对其输送管材腐蚀速率的影响。结果表明,当含饱和水的超临界CO2相分别只含有SO2、O2、H2S、NO2,且这些杂质的体积分数由0增加至0.1%时,X65管线钢在24 h内的腐蚀速率由0.04 mm/a分别增加至1.85、0.08、0.40、1.80 mm/a。

XIANG等[52]研究了在含H2O、SO2、O2等杂质的CO2(压力为8 MPa)中,温度对X70管线钢腐蚀速率的影响。当CO2中含有0.4%(体积分数,下同)H2O、0.18%SO2、0.03%时,25 ℃下X70管线钢在120 h内的腐蚀速率较低,约为1.1 mm/a;随着温度逐渐升高至75 ℃时,X70管线钢的腐蚀速率明显升高,约为3 mm/a;但随着温度升高至93 ℃时,X70管线钢的腐蚀速率逐渐降低至1.2 mm/a。

WANG等[53]研究了在含饱和水的超临界CO2(40 ℃、10 MPa)环境中,SO2、O2等杂质对X70管线钢腐蚀速率的影响。当含饱和水的超临界CO2相中不含SO2、O2时,X70管线钢在48 h内的腐蚀速率较低,约为0.06 mm/a;当O2体积分数增加至0.1%时,X70管线钢在48 h内的腐蚀速率稍微降低,约为0.03 mm/a;当SO2体积分数增加至0.05%时,X70管线钢在48 h内的腐蚀速率显著升高,约为1.1 mm/a;当含饱和水的超临界CO2相中O2及SO2体积分数分别增加至0.1%、0.05%时,腐蚀速率稍微降低,约为0.6 mm/a。

CHEN等[54]在含未饱和、饱和、过饱和水的超临界CO2环境中对X80管线钢进行了电化学腐蚀试验。在含未饱和水的超临界CO2环境(40 ℃、8 MPa)中,X80管线钢在48 h内的腐蚀速率为0.167 6 mm/a;随着超临界CO2环境中含水量的增加,X80管线钢的腐蚀速率呈指数增加,在含过饱和水的超临界CO2环境(40 ℃、8 MPa)中,其腐蚀速率为17.25 mm/a。

XU等[55]研究了在超临界CO2环境(温度为50 ℃)中,压力及含水量对X65、X70及X80管线钢腐蚀速率的影响。在不同压力下(8 MPa或10 MPa),不同管线钢在72 h内的腐蚀速率变化趋势基本一致,随着超临界CO2环境中H2O含量的增加,管线钢的腐蚀速率大幅增大。在压力为8 MPa、H2O体积分数为0.2%的超临界CO2环境中,X65、X70及X80管线钢在72 h内的腐蚀速率差异较大,X65、X80管线钢的腐蚀速率最大,约为0.08 mm/a,X70管线钢的腐蚀速率最小,约为0.02 mm/a;在压力为10 MPa或12 MPa、H2O体积分数为0.2%的超临界CO2环境中,3种管线钢在72 h内的腐蚀速率差异较小,均基本保持在0.01~0.03 mm/a。

4. 结束语

介绍了我国目前CO2管道建设项目、纯CO2的相态、CO2腐蚀机理及超临界CO2输送管材及其腐蚀现状;整理了杂质对CO2相态、性质及腐蚀机理的影响。由于超临界CO2兼具液态CO2及气态CO2的优点,其密度大、黏度及比热容小,陆地长距离输送CO2时,推荐采用超临界态输送;纯净CO2一般对低合金管材的腐蚀较轻,只有H2O、O2、H2S、SO2、NO2等杂质含量达到临界值(尤其是H2O的含量达到一定值),超临界CO2输送管道才会发生腐蚀。因此,对于超临界CO2输送气源成分的严格控制,才是解决超临界CO2低合金输送管道腐蚀的关键。考虑到管材成本问题,目前世界各国CCUS项目中超临界CO2输送管道普遍采用低合金钢,其主要种类有X65、X70及X80管线钢。

尽管国内外对CCUS二氧化碳输送特性及输送管材腐蚀行为进行了较多的研究,但仍存在一些急需解决的问题:

(1)不同杂质体系下临界含水量的确定。目前研究中只针对特定杂质环境的临界含水量进行了研究,不具有普适性。临界含水量与杂质类型及含量之间是否存在特定的模型关系,值得深入研究。

(2)NO2对超临界CO2输送管材的腐蚀产物的研究。目前研究中对H2O、O2、SO2、H2S对超临界CO2输送管材的腐蚀机理及最终腐蚀产物的影响进行了较为系统的研究,但对超临界CO2输送管材在含NO2及饱和水的环境中的最终腐蚀产物还没有统一定论。

(3)超临界CO2输送管材在复杂杂质环境中的腐蚀热、动力学分析。吉布斯自由能是判断超临界CO2输送管材是否发生腐蚀的重要依据。建立超临界CO2输送管材在复杂环境中的热力学、动力学模型是研究其腐蚀机理的关键,但目前研究中还缺乏此类模型。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号