分享:42CrMo钢高强度螺栓轴向开裂失效分析

滕 巍1,梁 博1,孙晓庭1,丁志敏2

(1.中车大连机车车辆有限公司,大连 116022;2.大连交通大学,大连 116000)

摘 要:某8.8级42CrMo钢高强度螺栓,在热处理后滚丝过程中发生轴向开裂.利用化学成分分析、宏观检验以及金相检验等方法对螺栓开裂原因进行了分析.结果表明:螺栓开裂主要是因为其原材料表面存在呈线状分布的锻造折叠缺陷,折叠缺陷末端形成应力集中,在热处理淬火时成为了裂纹源,于强大的淬火应力和滚压应力作用下诱发了螺栓轴向开裂.

关键词:高强度螺栓;轴向开裂;锻造折叠缺陷;应力集中;淬火开裂

中图分类号:TG115.21 文献标志码:B 文章编号:1001G4012(2017)04G0296G03

FailureAnalysisonAxialCrackingofa42CrMoSteelHighStrengthBolt

TENG Wei1,LIANGBo1,SUNXiaoGting

1,DINGZhiGmin2

(1.CRRCDalianCo.,Ltd.,Dalian116022,China;2.DalianJiaotongUniversity,Dalian116000,China)

Abstract:A8.8gradehighstrengthboltmadefrom 42CrMosteelcrackedalongtheaxisduringthread

rollingprocessafterheattreatmentandthecrackingcausesofthebolt wereanalyzedby meansofchemical

compositionanalysis,macroexaminationandmetallographicexamination.Theresultsshowthatthecrackingofthe

boltwasmainlyduetothattherewaslineardistributionforgingfolddefectintheraw materialsurfacebeforeheat

treatment.Andtheforgingfolddefectcausedstressconcentrationandbecameacrackingsourcewhenquenching,

whichinducedtheaxialcrackingoftheboltundertheactionofpowerfulquenchingstressandrollingstress.

Keywords:highstrengthbolt;axialcracking;forgingfolddefect;stressconcentration;quenchingcracking

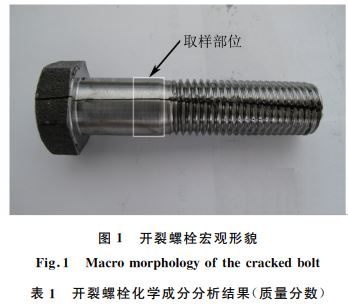

某 单 位 生 产 的 规 格 为 M16 mm×70 mm 的8.8级高强度螺栓为一种大批量生产的标准件.近日,在批量的滚丝生产过程中发现有个别螺栓发生轴向开裂,如图1所示.该螺栓材料为42CrMo钢,生产工艺流程为:下料→墩头→退火→调质→精加工→滚丝.笔者对轴向开裂螺栓进行了检验和分析,以期查明其开裂原因,为采取有效预防措施、避免类似质量问题的再发生提供参考.

1 理化检验

1.1 化学成分分析

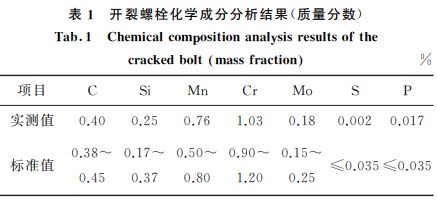

对开裂 螺 栓 取 样 进 行 化 学 成 分 分 析,结 果 见表1,可见各元素含量均符合 GB/T3077-2015«合金结构钢»对42CrMo钢成分的技术要求.

1.2 宏观检验

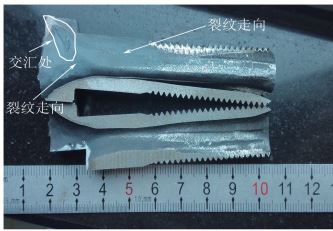

将开裂的螺栓沿纵向裂纹打开后其宏观形貌如图2所示,可见断口表面覆盖黑色氧化皮,断裂微观形貌基本已无法辨别,但宏观上依旧可判别裂纹的走向,裂纹从六角头顶部及螺栓杆部表面呈一定弧度向基体扩展,两个方向扩展的裂纹在六角头内部近表面区域发生交汇,如图2中箭头所指.

1.3 非金属夹杂物检验

从 开 裂 的 螺 栓 上 截 取 纵 向 试 样(取 样 部 位 如图1所示),经镶嵌、磨抛后进行非金属夹杂物检验.依据 GB/T10561-2005«钢中非金属夹杂物含量的测定———标准评级图显微检验法»,非金属夹杂物含量检验结果如下:A1.5,B0.5,C0.5,D0.

1.4 金相检验

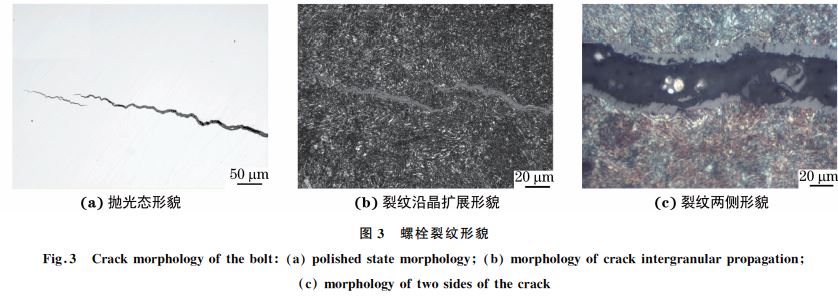

从开裂螺栓裂纹部位切取横向试样,经镶嵌、磨抛后在光学显微镜下观察,图3为裂纹开口处形貌,可见裂纹由表面向内部扩展,并呈现沿晶扩展特征,裂纹内部有氧化物.侵蚀后再观察,裂纹两侧未见明显的氧化脱碳现象,不具有锻造折叠裂纹的特征,与淬火裂纹相似.

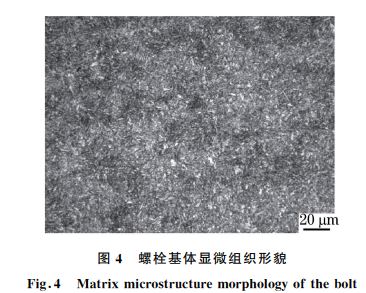

图4为螺栓基体显微组织形貌,为正常的回火索氏体,晶粒度依据 GB/T6394-2002«金属平均

晶粒度测定法»评定为7~8级.在螺栓六角头顶部取样,经镶嵌、磨抛后在光学显微镜下观察,图5为六角头顶部抛光态形貌,可见深约70μm 的二次裂纹,与金属表面呈锐角,裂纹两侧存在高温氧化质点及内氧化,侵蚀后进行观察,有氧化脱碳现象,具有锻造折叠的特征[1].

由于螺栓杆部及螺纹部位调质处理后进行了机加工,故其裂纹源信息已被破坏,无法进行有效的判别,但根据螺栓断口形貌及六角头顶部的显微形貌大致可以推测,该螺栓在锻造过程中六角头顶部及杆部均存在较浅的折叠类缺陷,由于缺陷在调质处理过程中未能去除,故而在淬火应力下发生开裂,裂纹分别由六角头顶部和杆部同时萌生并向基体扩展,由于存在两个方向形成的裂纹,在裂纹扩展过程中必然会存在交汇区域.螺栓的断口形貌及金相形貌证实了这一观点.

分析与讨论

从以上理化检验结果可知,该螺栓的化学成分符合标准技术要术,钢中的非金属夹杂物含量较低,这表明该螺栓材料的洁净度较好;螺栓基体显微组织为正常的回火索氏体,晶粒度为7~8级,表明该螺栓调质热处理工艺正常.该螺栓的生产流程已经定型,为 成 熟 工 艺. 同 批 次 热 处 理 的 螺 栓 共 有7000个左右,仅发现6个螺栓发生了轴向开裂,开裂比例很低,属于偶然失效,可以排除螺栓的淬裂是由于热处理工艺和热处理操作等因素造成的.裂纹通常起源于零件的应力集中处,或在各种工艺过程中所造成的材料缺陷处[2].而材料缺陷形成应力集中引起的裂纹一般起源于材料的折叠、拉痕、偏析等陷处[3G4].锻造折叠和微裂纹同属于应力集中敏感区域,容易诱发热处理开裂.该螺栓表面裂纹为轴向扩展,几乎呈直线状,开裂起源于螺栓表面,裂纹边上的小裂纹周围存在脱碳现象,尾端圆钝,具有锻造折叠特征,折叠的末端为应力集中点,往往在热处 理 淬 火 时 引 发 开 裂[5G6].该 螺 栓 原 材 料 下 料 时为?17mm的棒材,在棒材拉拔过程中,原材料上的锻造折叠缺陷沿轴向伸长变形,在淬火应力和折叠裂纹引起的应力集中效应的双重作用下形成淬火裂纹,导 致 螺 栓 在 后 续 的 加 工 过 程 中 发 生 轴 向开裂[7G8]。

结论

螺栓轴向开裂与材料本身存在折叠缺陷有关;该螺栓在热处理前其表面即已存在呈线状分布的锻造折叠缺陷,折叠缺陷末端为应力集中敏感区域,在淬火热处理时成为了裂纹源,于强大的淬火应力和滚压应力作用下诱发了轴向开裂。

(材料测试网-理化检验-物理分册)

浙公网安备 33042402000106号

浙公网安备 33042402000106号