分享:钻柱转换接头断裂原因分析

白 强1,马健强2,韩新泉2,李德君1,刘 强1

(1.中国石油集团石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;

2.中石油煤层气有限责任公司,北京 100028)

摘 要:通过断口宏微观分析、金相检验、化学成分分析、力学性能试验等方法,结合结构因素和

服役工况条件分析,对某油井发生的钻柱转换接头断裂失效原因进行了分析.结果表明:该钻柱转

换接头失效模式为疲劳断裂;接头弯曲强度比偏低以及内螺纹根部应力集中严重是导致其过早发

生疲劳断裂的主要原因;通过优化与改进钻柱转换接头结构以降低螺纹根部的应力集中、提高螺纹

的加工质量以降低螺纹表面粗糙度、改进热处理工艺使转换接头具有理想的组织状态等措施,可有

效提高钻柱转换接头的服役寿命.

关键词:钻柱转换接头;断裂;疲劳;应力集中;失效分析

中图分类号:TE921 文献标志码:B 文章编号:1001G4012(2017)08G0585G05

收稿日期:2016G12G09

作者简介:白 强(1984-),男,工程师,硕士,主要从事石油管检

测和新产品新技术研发工作,baiqiang@cnpc.com.cn

某油井2016年6月2日3:00开钻,6月4日0:30一开完钻,井深378m.6月6日二开开钻,至6月8日19:00井队正常进行二开钻进作业,钻进至井深850 m 时 发 现 大 钩 悬 重 由 662.93 kN(钻 压169.1kN)瞬间下降至453.82kN,泵压由10.90 MPa

降至 4.95 MPa,扭 矩 由 10569 N?? m 瞬 间 降 至0N??m.上提钻具后检查发现井内钻具原悬重由832.0kN 降 至 453.8kN,钻 具 悬 重 减 少 378.2kN.

6月9日20:45 起 出 钻 具 后 发 现,井 内 631 mm×410mm变扣接头从母扣端断裂,下入卡瓦打捞筒一次性成功打捞出全部落鱼,井下落鱼长度185.95m,鱼头井深664m.6月9日16:00该油井恢复正常生产。

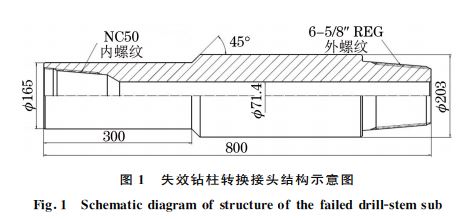

发生断裂的631mm×410 mm 钻柱转换接头的大致结构如图1所示,通过 NC50内螺纹向上与6G1/2″(165.1 mm)钻 铤 相 连,通 过 6G5/8″(168.3mm)REG 外螺纹向下与8G1/4″(209.6mm)钻铤相连.由现场拍摄的图片可以清楚地看到,断裂位于转换接头内螺纹与外螺纹啮合最后1扣附近.发生断裂的转换接头从第一次投入使用到发生断裂累计服役时间为271h.该井钻压为88.98~289.2kN,钻 进 转 速 为 80 ~ 90 r?? min-1,排 量 为186.14m3??h-1,立压为10.95 MPa,扭矩为5420~12195N??m.钻进地层岩性为白云岩,另有少量硬石膏及 页 岩 夹 层.钻 井 使 用 泥 浆 的 pH 为 10.为了查明该钻柱转换接头断裂失效原因,笔者对其进行了理化检验及断裂原因分析。

服役时间为271h.该井钻压为88.98~289.2kN,钻 进 转 速 为 80 ~ 90 r?? min-1,排 量 为186.14m3??h-1,立压为10.95 MPa,扭矩为5420~12195N??m.钻进地层岩性为白云岩,另有少量硬石膏及 页 岩 夹 层.钻 井 使 用 泥 浆 的 pH 为 10.为了查明该钻柱转换接头断裂失效原因,笔者对其进行了理化检验及断裂原因分析.

1 理化检验

1.1 宏观分析

图2 转换接头断口宏观形貌

Fig.2 MacromorphologyoffractureofthedrillGstemsuba fullview b localmagnifiedmorphology

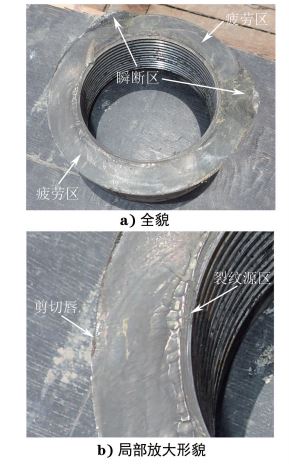

失效转换接头的宏观形貌如图2所示,可见断口上有2个较大的平台区,断面平坦,无明显塑性变形,2个平台区分别位于啮合螺纹的倒数第1扣和第2扣,平台内多处可观察到半圆形弧线,这些半圆形弧线为疲劳贝壳纹线,断口呈现明显的疲劳断裂特征.裂纹起源于转换接头内螺纹根部,且具有多源性[1G3],裂纹由内向外扩展直至发生断裂,断口上两处凸起区域为剪切唇,即最后发生断裂的部位.

由图2还可见,转换接头内螺纹表面较粗糙,能明显地观察到车削痕迹。

1.2 断口微观分析

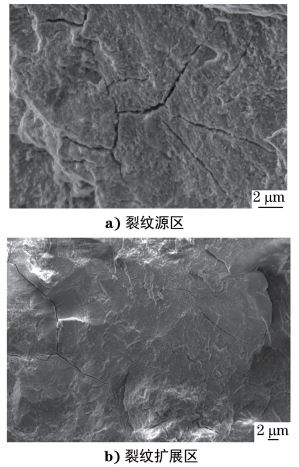

对发生断裂失效的转换接头断口进行扫描电镜分析,可见断口表面大多数区域被较厚的腐蚀产物覆盖,仅在局部区域可以观察到准解理断裂特征,断口的裂纹源区和扩展区均能观察到沿晶二次裂纹,如图3所示.

图3 裂纹源区及扩展区的沿晶二次裂纹形貌

Fig.3 Morphologyofintergranularsecondarycracksinthe

a cracksourceregionandb crackgrowthregion

1.3 金相检验

采用线切割的方式将失效转换接头断口上的平台区切割下来,并沿纵向切取金相试样,观察其纵向截面以进一步确定扫描电镜显微分析时观察到的断口上的二次裂纹的性质.同时从转换接头本体上沿横向、纵向切取常规金相试样,用来评定转换接头的夹杂物、晶粒度和显微组织.转换接头的金相检验结果见表1,其基体显微组织为回火索氏体+贝氏体,晶粒度为8.0级,非金属夹杂物含量为:A1.0,B0.5,C0,D1.0;断口区域的显微组织与基体显微组织相同,亦为回火索氏体+贝氏体.断口上的二次裂纹是沿晶界扩展的,由图4和图5可见,裂纹起源于螺纹根部,且具有沿晶特征.转换接头的显微组织中出现较多上贝氏体的主要原因是零件截面尺寸大,淬火过程中零件的冷却速率不够,材料自身的淬透性和淬火介质冷却能力的强弱都会影响淬火后的组织[4].理论上讲,回火索氏体中出现上贝氏体对材料的性能,尤其是韧性是有害的,但其危害程度难以定量确定,主要取决于上贝氏 体 的 含 量 和 形 态[5]. 需 要 指 出 的 是,APISPEC7G1-2006(R2015)«旋转钻柱构件规范»[6]对转换接头的显微组织并没有明确要求.

1.4 化学成分分析

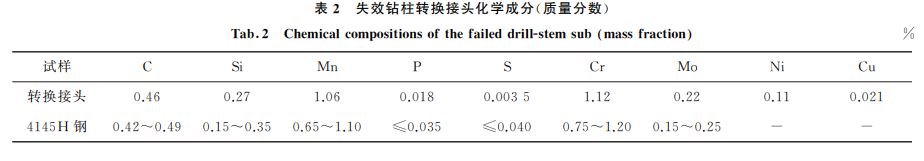

在失 效 转 换 接 头 上 取 样 依 据 GB/T 4336-2002«碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法)»进行化学成分分析,结果见表2.根据检测出的元素及其含量可以推断,失效转换接头材料为4145H 结构钢.

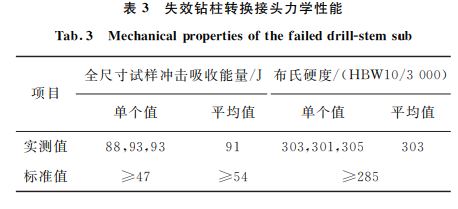

1.5 力学性能试验

失效 钻 柱 转 换 接 头 执 行 APISPEC7G1. 由APISPEC7G1-2006(2015R)可知,失效转换接头属于 B型钻柱短接,根据标准要求 B型 接 头 的 小端部分不需 要 进 行 拉 伸 性 能 测 试,其 力 学 性 能 检测内容包括:夏比 V 型缺口冲击试验和表面布氏硬度试 验,试 验 分 别 依 据 ASTM E23-12c«金 属材料缺口 试 样 标 准 冲 击 试 验 方 法»和 ASTM E10-15a«金属材料布氏硬度标准试验方法»进行,试验结 果 见 表 3.可 见 转 换 接 头 的 力 学 性 能 符 合APISPEC7G1-2006(2015R)对 B 型 钻 柱 短 接 力学性能的要求.

2 钻柱转换接头结构分析

2.1 转换接头弯曲强度比

在钻井过程中,钻具承受的载荷复杂,钻具接头作为钻柱结构中的薄弱环节其结构设计至关重要,为了防止钻铤螺纹连接的疲劳破坏,必须使内、外螺纹接头强度之间有一个适当的平衡关系,即采用合理的弯曲强度比,弯曲强度比应尽可能接近2.5,不应小于2.25,也不宜大于2.75,弯曲强度比RBS可按下式计算[7]式中:RBS 为弯曲强度比;ZB 为内螺纹接头截面模数;ZP 为外螺纹接头截面模数;D 为接头外径;Db为相当于外螺纹接头端部的内螺纹接头直径;d 为接头内径;DR 为距台肩19.1 mm 处的外螺纹接头齿根直径.将断裂的转换接头内螺纹接头部分视为钻铤接头(与其配合的是6G1/2″钻铤 NC50外螺纹接头)进行弯曲强度比的计算,代入数据求得失效转换接头的弯曲强度比为2.09,明显小于2.5这一最佳值,同时也小于2.25下限值.已有研究表明:转换接头弯曲强度比越小,内螺纹受力越严重,越易发生螺纹根部断裂等失效现象;而弯曲强度比偏高则外螺纹易发生失效[1G8].

2.2 转换接头结构形式

失效钻柱转换接头采用无应力分散槽结构,在APISPEC7G1-2006(2015R)中,对于 A 型和 B型转换接头,应力分散槽是选择性的结构,并不属于强制性要求.如同钻铤一样,应力分散槽虽然也属于选择性结构,但是应力分散槽在钻铤的螺纹结构上却经常被使用,钻铤螺纹部分的脆性断裂是较为常见的钻具失效形式[9G10].

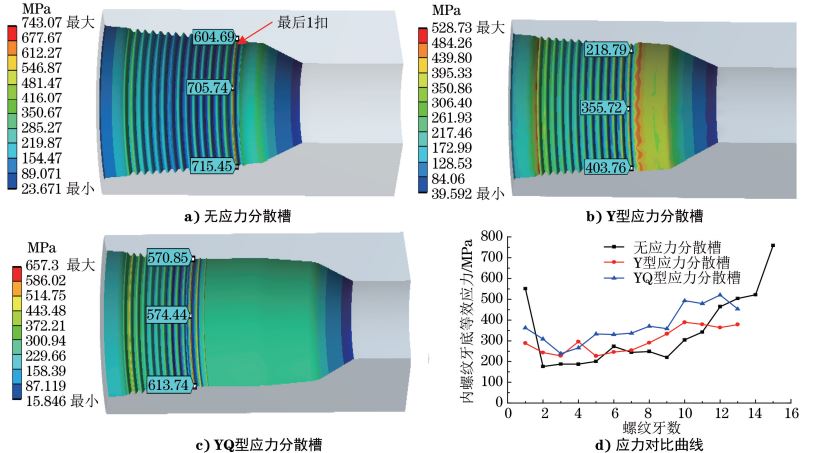

通过对无应力分散槽、Y 型应力分散槽和 YQ型应力分散槽的转换接头的有限元模拟分析可以发现:对于无应力分散槽结构,在内外螺纹啮合的最后1扣处 内 螺 纹 上 有 较 大 的 应 力 集 中 区 域,应力较高,如图5a)所示,模拟结果与文献[11]的结论一致;在 相 同 螺 纹 牙 型、相 同 载 荷 和 边 界 条 件下,对于 Y 型和 YQ 型应力分散槽结构,在内螺纹牙底部位没有明显的应力集中区域,应力较低,如图5b)和图5c)所示;通过对3种结构内螺纹牙底的等效应力进行对比分析可知,Y 型和 YQ 型这两种应力分散槽都可以显著降低转换接头内螺纹尾扣根部的应 力 集 中 程 度 和 应 力 水 平,这 对 缓 解 转换接头螺纹 部 位 的 应 力 集 中 是 非 常 有 利 的,如 图5d)所示.

图6 不同结构形式钻柱转换接头内螺纹根部应力有限元模拟分析结果及对比

Fig.6 FiniteelementsimulationanalysisresultsandcomparisonofstressatthethreadrootsofthedrillGstemsubswithdifferentstructuretypesa nostressGreliefgrooves b typeYstressGreliefgrooves c typeYQstressGreliefgrooves d stresscomparisoncurves

3 分析与讨论

综合断口宏观形貌、微观形貌以及金相分析结果可知,失效钻柱转换接头断裂属性为疲劳断裂,且具有多源特征。

现场提供资料表明,断裂钻柱转换接头服役过程中应该承受轴向209kN 的拉力(通过断裂前后大钩悬重变化计算可知),还承受约10285N??m的扭矩,从录井曲线可以看出扭矩在钻进过程中不是很稳定,有时扭矩会急剧增大至20325N??m以上,同时钻具在井下不可避免地承受弯曲载荷,因此转换接头在井下所处的应力状态较为复杂[12].此外,通过计算转换接头的弯曲强度比可知,失效接头的弯曲强度比偏小,使得内螺纹接头在服役时承受更高的应力,从而更容易发生断裂失效.断裂失效的转换接头内螺纹采用无应力分散槽结构,断裂部位位于内螺纹与外螺纹啮合最后1~2扣,有限元模拟分析结果表明这一区域正是应力集中较严重、应力较高的区域.综合分析可知,转换接头内螺纹部分承受的应力较大,且螺纹啮合最后一扣处存在明显的应力集中,因此内螺纹根部极易因应力集中而诱发疲劳裂纹,疲劳裂纹产生后快速扩展从而导致转换接头在内螺纹处发生断裂失效.该转换接头实际使用时间仅271h,属于早期疲劳断裂失效,接头韧性远高于标准技术要求,由此推断引起该转换接头断裂的主要原因是其结构设计不合理,导致螺纹根部存在较大的应力集中.失效转换接头未淬透,回火索氏体中出现较多的上贝氏体也会降低接头的使用性能,通过调整改进热处理工艺可以在一定程度上避免或降低接头中的上贝氏体含量,提高接头性能。

4 结论及建议

失效钻柱转换接头的断裂属性为早期疲劳断裂.转换接头弯曲强度比偏低以及内螺纹根部应力集中严重是造成其过早发生疲劳断裂失效的主要原因;另转换接头未淬透,显微组织中存在较多上贝氏体,也降低了接头的使用性能.建议完善该型钻柱转换接头结构设计,使接头弯曲强度比处在合理范围内,并在接头螺纹末端加工应力分散槽以降低螺纹根部的应力集中;提高螺纹的加工质量,降低螺纹的表面粗糙度;同时改进热处理工艺,保证转换接头具有理想的热处理组织。

(文章来源:材料与测试网)

浙公网安备 33042402000106号

浙公网安备 33042402000106号