螺栓断裂锈蚀金相分析

B7M等级螺栓,规格为1″-8×160mm,42CrMo钢制作,表面处理为银白色电镀锌,螺栓在使用过程中发生断裂。

16.8.1 试验过程与结果

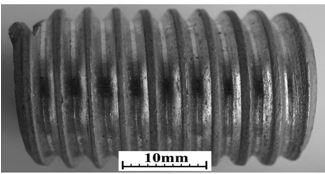

断裂件宏观检查,螺栓断裂位置在螺纹处,断裂处有明显的塑性变形,见图16-48。

图16-48 螺栓断裂件宏观形貌

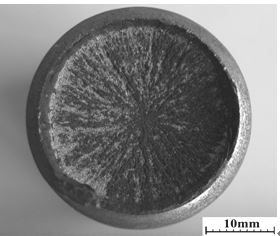

断裂件断口已锈蚀,断面平坦,断口附近无明显塑性变形,但仍可分辨锈蚀之前断口颜色呈灰色,有明显的撕裂脊,呈放射状花样,放射线从中心向四周发射,见图16-49。

图16-49 断口宏观形貌

(1) 扫描电镜观察

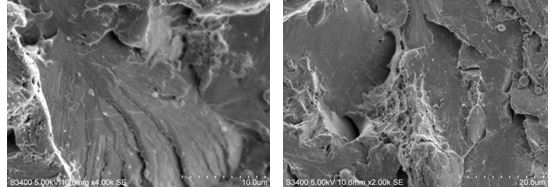

(2) 对断口采用扫描电镜观察: 整个断口基本上以解理为主,还有少量韧窝,微观形貌见图16-50、图16-51。

图16-50 断口解理形貌 图16-51 断口解理+韧窝形貌

(2)低倍缺陷检查

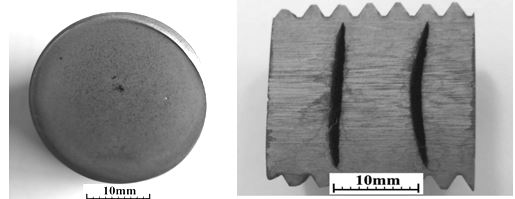

对螺栓横截面试样进行酸浸试验,发现螺栓存在中心疏松,见图16-52.

对螺栓纵截面试样进行酸浸试验,部分金相试样在螺纹处的内部至少有2个垂直轴线的横向裂纹,见图16-53。

打开横向裂纹,发现其横向裂纹的面积已基本占据了整个横截面,其形态与(图16-49所示)断裂件断口十分相似。

图16-52 螺栓中心疏松 图16-53 螺栓纵截面低倍缺陷

(3) 金相检查

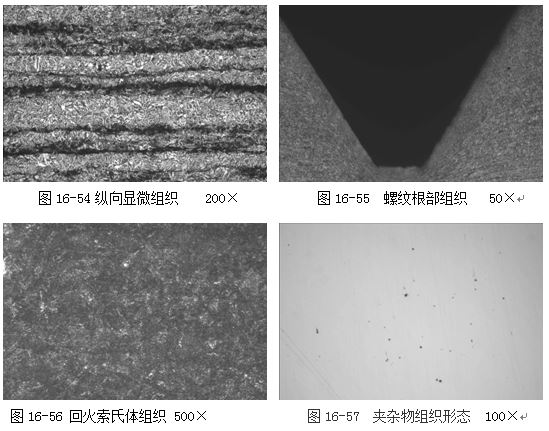

分别取螺栓纵截面和横截面制成金相试样,进行显微组织检查,组织中存在严重偏析,致使显微组织不均匀,见图16-54。

对螺栓螺纹根部附近的组织进行了观察,未发现脱碳现象,见图16-55。

螺栓显微组织为回火索氏体组织,见图16-56

组织中含有较严重的夹杂物,依照《GB/T 10561-2005》标准,氧化物类夹杂物级别为粗系2.5级,其形态分布见图16-57。

(4)硬度检验与材质分析

分别在螺栓的近表面、1/2半径处、中心等处进行硬度检测,检测结果:

近表面硬度为323~330 HV0.3;1/2半径处硬度为233~350 HV0.、中心处硬度为249~255 HV0.. 硬度检测结果显示螺栓的硬度值均匀性很差

用直读光谱法对断口附近的材料进行化学成分分析,分析结果,材料的化学成分符合《GB/T 3077-1999》标准42CrMo钢的要求。

16.8.3分析与讨论

从断口的宏观形态上可以看出,裂纹面较平坦,呈灰色,有明显的呈放射花样的撕裂脊,放射线是从中心向四周放射的。裂纹断口的微观形态也是以解理形貌为主,还有少量韧窝形貌。内裂纹断口与断裂件断口的宏观、微观相同,扩展后螺栓断裂,其内裂纹断口与断裂件断口相同,说明先有了内裂纹,内裂纹扩展最后断裂。

螺栓材料的化学成分符合42CrMo钢的标准成分。螺栓的硬度值均匀性很差。金相组织存在偏析;心部存在中心疏松;还有多的夹杂物,使材料的内在质量降低,不仅降低了材料的韧性和塑性,造成螺栓内部硬度不均匀,因此,施加载荷后首先在心部在中心疏松的地方产生裂纹,而后形成横向内裂纹。螺栓安装后,在安装应力作用下横向内裂纹不断扩展,螺栓最后断裂。螺栓断裂后没有及时发现,断口遭氧化锈蚀。

螺栓材质不良,组织偏析,存在较多的夹杂物,其心部又存在原材料中心疏松,造成热处理后硬度不均,螺栓在安装应力作用下,裂纹先在中心形成,然后向外扩展,产生横向内裂纹,在使用中横向内裂纹不断扩展,螺栓失稳脆性断裂。

螺栓拧紧螺母后,在螺杆上产生的轴向拉力分布是不均匀的,轴向力在旋合各圈螺纹牙间的分布呈双曲余弦函数关系,第一圈螺纹牙承受的轴向力最大,然后依次减小,产生的横向内裂纹大小不一致,在使用中较大的横向内裂纹扩展,螺栓失稳脆性断裂。

16.8.3 结论与启示

(1)由于螺栓材质不良、组织偏析、存在夹杂物、中心疏松,造成热处理后硬度不均,使螺栓在安装应力作用下产生横向内裂纹,横向内裂纹在使用中不断扩展,最后失稳断裂。

(2) 加强紧固件原材料的入厂检查和投料检查,不合格的原材料不投产。

浙公网安备 33042402000106号

浙公网安备 33042402000106号