轮毂螺栓断裂失效分析

某汽车10.9级轮毂螺栓,规格为M22×1.5×115mm,材料为40Cr,表面磷化处理。在汽车运行过程中螺栓突然断裂;螺栓断裂后对轮胎进行更换轮胎,更换轮胎时有的螺栓因滑牙无法拆卸。

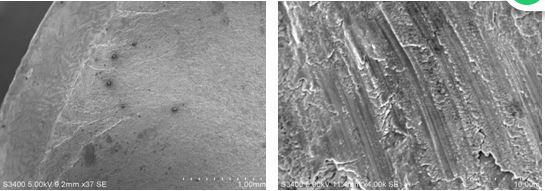

对轮毂断裂螺栓的安装位置,见图11-29,断裂螺栓外观见图11-30,断裂部位在螺纹部分,断口附近无明显塑性变形。 断裂起源从于一侧向另一侧扩展,部分区域有敲击痕迹,断口附近螺纹有碰撞痕迹,

图11-29 螺栓安装位置 图11-30 断裂螺栓形貌

断口附近杆部有明显磨损痕迹,其他三件完整螺栓螺纹部分也均可见螺纹碰撞痕迹。断面颜色较深,平坦光滑细密;瞬断区断口较粗糙,断面可见清晰疲劳条带,从疲劳条带形貌和面积判断,瞬断区面积较小,约占总面积的15%(图11-31)。

图11-31 螺栓断口宏观形貌

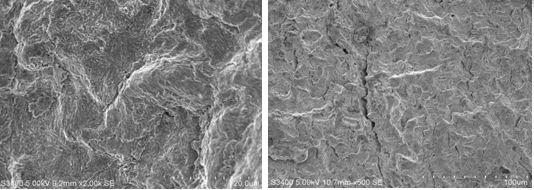

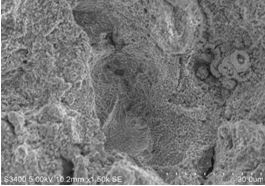

微观形貌分析和能谱分析,在扫描电镜下对断口进行微观观察,断裂源区微观上(图11-32、图11-33)可见较多的疲劳条带,并且疲劳源区的疲劳弧形和疲劳条带清晰可见,未发现低倍缺陷及夹杂物,扩展区形貌(图11-34、图11-35)为疲劳准解理,有二次裂纹,瞬断区的微观形貌为抛物线状韧窝形貌(图11-36)。

对断口的能谱分析结果显示疲劳源区不存在腐蚀性元素。

图11-32 多源疲劳台阶 图11-33 疲劳源疲劳条带

图11-34 扩展区的准解理 图11-35 扩展区二次裂纹

图11-36 瞬断区韧窝形貌

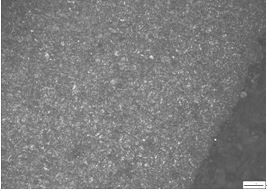

显微组织分析,沿断口纵向剖开,经金相制样,在光学显微镜下观察,螺栓的表面和心部组织均为回火索氏体组织(图11-37),表面无脱碳现象,螺纹牙型完好,未发现微裂纹等缺陷。

图11-37 回火索氏体组织

用光谱法在断裂螺栓上进行化学成分分析,各元素含量均符合《GB/T 3077- 1999》关于40Cr材料的标准规定。

在断口附近的螺纹牙底进行硬度梯度测试,检测结果表明螺纹牙底附近硬度分布均匀,符合《GB/ 3098.1-2000》标准要求。

采用6h环规的止规、通规分别对3件完整螺栓进行尺寸检测,3件螺栓均未能通过6h环规通规检测,在对碰伤螺纹部分进行修复后,3件螺栓的通止规检测均符合要求,能顺利通止。

断裂螺栓的化学成分符合40Cr钢的标准成分。金相组织为回火索氏体,表面无脱碳现象,其硬度值也符合标准要求,表明螺栓的材料和热处理工艺正常。

断口附近无明显的塑性变形,表明螺栓不是由过载引起的断裂。由于断口的裂纹扩展区存在疲劳断裂所具有的典型特征:疲劳条带和辉纹等,并且能谱分析未在断口处发现任何腐蚀性元素,可以排除断裂是由腐蚀引起的,即未发生腐蚀疲劳断裂,只是由应力集中造成的单纯疲劳断裂。

由疲劳断口可见,瞬断区只占很小一部分,而疲劳扩展区面积很大,这说明整个螺栓一侧所受应力较小,而螺栓另一侧螺纹根部受到很大的应力;另外由于螺栓根部存在较大的应力集中,因而容易萌生裂纹,裂纹一旦产生,裂纹尖端始终受到较大的应力,因而在交变载荷下不断疲劳扩展,直至断裂。

疲劳破坏时疲劳源的数目一般受应力水平和应力集中的影响,当应力水平高或有应力集中存在时,疲劳断口上往往存在多个疲劳源,这些疲劳源并不处于同一个垂直于主应力的平面上,因而当疲劳裂纹向前扩展时,它们会汇合成一个单一的裂纹前沿,并在断口上留下“台阶”等特征。

轮毂螺栓受力状态为:汽车行驶时受到汽车重力,行驶中的滚动阻力以及转弯时或在倾斜路面上产生的侧向力,汽车制动时还受到路面的制动力,随着车轮转动,路面对车轮产生的冲击力,这些力构成了轮毂的交变循环应力。在轮毂螺栓和螺母配合良好,螺母拧紧的情况下,这些力不全部是由轮毂螺栓、螺母承受的,它还要克服轮辋与轮毂之间的摩擦力,也就是说轮毂、半轴及桥壳也承受分担了上述各力。如果装配轮毂螺栓螺母时,螺母未拧紧,预紧力不够,从而造成轮辋与轮毂摩擦力过小,甚至造成内轮辋未与轮毂贴合,此时上述各力均由轮毂螺栓、螺母承受,这就大大增加了螺栓螺母所承受的载荷力。螺栓在这种情况下一直受到交变应力的作用,而且螺栓的螺纹根部本身就存在应力集中,易形成多源疲劳。断裂件附近杆部四周有明显磨损痕迹,表明螺栓固定不好,螺栓松动发生撞击出现磨痕。

同时从另外三件完整样上均发现有螺纹碰伤导致螺栓无法正常通过通规测试的情况,而经修复后均能通过通止规测试说明螺栓的制作尺寸是符合要求的。

综合以上情况分析,可推断该批螺栓在运输及安装前螺纹有碰伤情况,而安装时工人直接将有螺纹损伤的螺栓与螺母配合拧紧,这就会产生两种情况:一是强力拧入,引起螺纹的变形,同时在服役条件下,螺纹的变形程度在交变力的作用下不断加剧,从而导致拆卸时无法正常拧出;二是表面上螺栓螺母的配合良好,安装扭矩达到了安装要求,而实际上由于螺纹损伤导致配合的摩擦系数大大增加,螺母与螺栓的预紧力并未真正达到安装要求,在螺栓正常服役条件下,这种预紧力不足的连接就增加了螺栓的承受载荷而导致了螺栓疲劳寿命的降低。

根据以上分析,可以得出如下结论与启示:

(1)螺栓材质、显微组织、硬度、尺寸均符合相关标准要求。

(2)螺栓断裂性质为疲劳断裂。

(3)螺栓安装预紧力不足,固定不好而松动,在交变应力的作用下,应力集中螺纹根部形成多源疲劳,疲劳裂纹不断扩展最后疲劳断裂。

(4)对螺栓的生产、运输和保管过程,采取措施保证螺栓安装前螺纹的完好性。

(5)螺栓在使用一段时间后,应检查螺栓是否松动,确保螺栓的预紧力满足使用要求。

浙公网安备 33042402000106号

浙公网安备 33042402000106号