分享:高强高韧低合金马氏体钢的静态软化行为

赵艳君1,孟庆雪2,马本莉1,曾建民1,蒋长标1

(1.广西大学材料科学与工程学院,南宁530004;2.邯郸钢铁集团有限责任公司,邯郸056015)

摘 要:以新开发的高强高韧20SiMn3NiA 低合金马氏体钢为研究对象,用热模拟试验机对其在900~1000℃进行了双道次压缩,应变速率为1.0s-1,道次间隔时间为1~100s,研究了其静态软化行为.结果表明:当变形温度为900℃时,随着道次间隔时间的延长,试验钢在第二道次变形时的真应力G真应变曲线由动态再结晶型(软化趋势大于硬化趋势)变为静态再结晶型(硬化趋势大于软化趋势),静态再结晶率由道次间隔时间为1s时的6.48%增至稳定值85%;当变形温度为1000℃时,其第二道次变形时的真应力G真应变曲线均为静态再结晶型,静态再结晶率由道次间隔时间为1s时的84.48%增至100s时的96%;试验钢的静态再结晶激活能为448kJ??mol-1.

关键词:双道次压缩;静态再结晶;激活能;马氏体钢

中图分类号:TG142.24 文献标志码:A 文章编号:1000G3738(2017)04G0024G05

StaticSofteningBehaviorofaHighGStrengthandHighGToughness

LowGAlloyMartensiteSteel

ZHAOYanGjun1,MENGQingGxue2,MABenGli1,ZENGJianGmin1,JIANGChangGbiao1

(1.SchoolofMaterialsScienceandEngineering,GuangxiUniversity,Nanning530004,China;

2.HandanIronandSteel(Group)Co.,Ltd.,Handan056015,China)

Abstract:WiththenewdevelopedhighGstrengthandhighGtoughness20SiMn3NiAlowGalloymartensitesteel

asaresearchobject,thedoubleGpasscompressiontestswereconductedonthesteelbyathermalsimulatorat900-

1000℃andstrainrateof1.0s-1forpassintervalsbetween1sand100s.Andthestaticsofteningbehaviorofthe

steelwasstudied.Theresultsshow thatatthedeformationtemperatureof900 ℃,withthepassinterval

prolonging,thetruestressGtruestraincurvesduringsecondpassdeformationofthetestedsteelexhibitedachange

fromdynamicrecrystallizationcharacter(namelygreatertrendofsofteningthanhardening)tostaticrecrystallization

character(namelygreatertrendofhardeningthansoftening).Thestaticrecrystallizationfractionincreasedfrom

6.48% withpassintervalof1stoanearlystablevalueof85%.Atthedeformationtemperatureof1000 ℃,the

truestressGtruestraincurvesduringsecondpassdeformationhadastaticrecrystallizationcharacter.Thestatic

recrystallizationfractionincreasedfrom84.48% withpassintervalof1sto96% withpassintervalof100s.The

staticactiveenergyofthetestedsteelwas448kJ??mol-1.

Keywords:doubleGpasscompression;staticrecystallization;activeenergy;martensitesteel

0 引 言

高强度低合金钢因合金含量较低(合金元素质量分数在5%左右),可在成本增加很小的情况下获得较高强度与韧性的合理匹配. 其中,低碳马氏体合金钢是一种典型的高强度低合金钢,其在淬火后再进行低温回火处理,通常靠马氏体相变和回火析出的εG碳化物达到高强度[1-2]. 低碳马氏体合金钢中普遍含有较多的合金元素镍、铬、钒、钼,这些合金元素价格较高. 为了降低成本,作者以我国资源丰富的廉价锰、硅为主要合金元素,而仅加入少量昂贵的镍,开发出一种新型高强度低合金马氏体钢(牌号为20SiMn3NiA),此钢的抗拉强度Rm 不小于1500MPa,冲击功Akv 不小于85J,具有很好的强韧性匹配[3-4].20SiMn3NiA钢可承受不连续、高速循环往复碰撞,主要应用在服役条件苛刻的铁路维护用捣镐类零件上.

在锻造与热轧加工过程中,钢在奥氏体区加热变形后,晶粒内部存储了一定的变形能,钢处于较高的能量状态.由于锻造与轧制变形通常都是多道次的,在前一道次变形后,其随后道次的升温及保温过程中,钢内部加工硬化的组织在道次间隔期间将发生回复和再结晶,释放储存的变形能.这种回复与再结晶会影响钢在高温变形过程中的成形性和变形抗力,并影响其后的相变过程及相变产物.为了研究20SiMn3NiA 钢在热变形后升温、保温时间里的再结晶行为,达到控制工艺参数,进而控制其显微组织及性能的目的,作者利用Gleeble1500型热模拟试验机对该钢进行了双道次压缩(前后两道次的变形温度相同)变形试验,研究了其在热变形过程间歇时间内的静态软化行为,为制定合理的热加工工艺提供试验依据.

1 试样制备与试验方法

1.1 试样制备

试验材料为自制20SiMn3NiA钢,化学成分见表1.该钢采用真空感应炉冶炼,浇铸成锭,经十字锻造成材,锻后缓冷,再经680 ℃保温4h的退火处理,然后在860℃保温30min进行正火处理.试验钢的尺寸为55 mm×150 mm×650 mm,在其上加工出尺寸为?8mm×15mm 的压缩试样.

1.2 试验方法

在Gleeble1500型热模拟机上进行压缩试验,将铂G铑热电偶焊接在试样的半高外表面处以测量温度.为减小试样温度的不均匀性及与压头之间的摩擦和黏接,在试样与压头之间放置了石墨钽箔.前后两道次变形温度相同的双道次压缩工艺如下:先将试样以10 ℃??s-1的速率加热至1100 ℃,保温3min使其充分奥氏体化,然后以5 ℃??s-1的速率冷却至变形温度(分别为900,950,1000 ℃),保温30s后进行第一道次压缩,变形量为30%,应变速率为1.0s-1;间隔一定时间(分别为1,5,10,50,100s)后进行第二道次压缩,变形量为30%,应变速率为1.0s-1.压缩试验结束后立即对试样进行淬火,以保留高温变形组织.用4%(体积分数)硝酸酒精溶液腐蚀后,在LeicaDMR型正置式广视野光学显微镜上观察显微组织.

2 试验结果与讨论

2.1 道次间隔时间对显微组织的影响

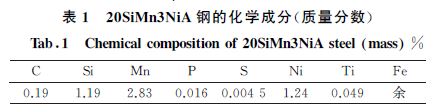

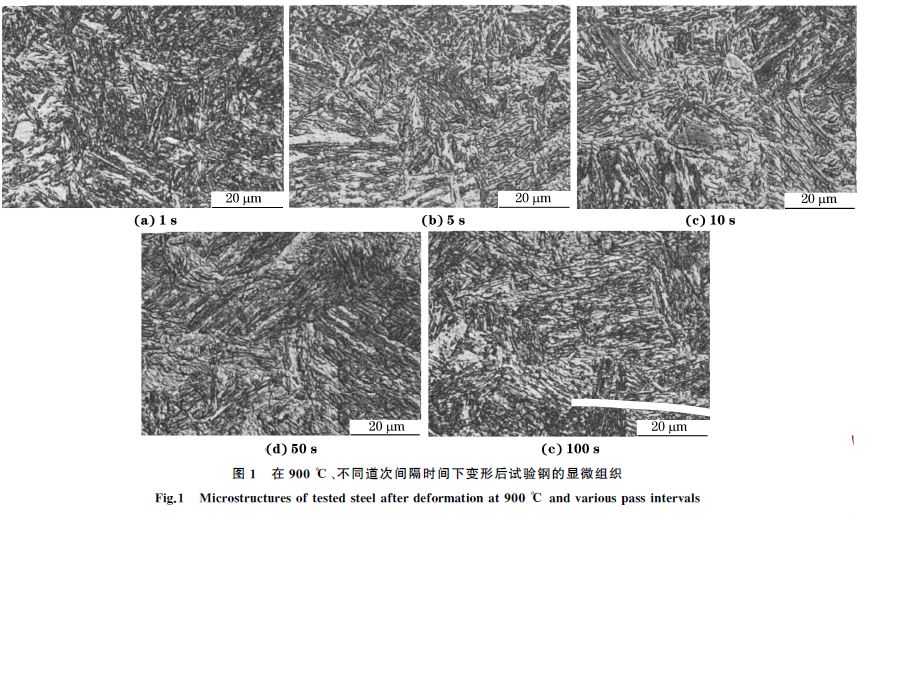

由图1和图2可以看出,在900,1000℃ 以及不同道次间隔时间下变形后,试验钢的显微组织均为板条马氏体;道次间隔时间为1,5s时,板条马氏体相对细小,而道次间隔时间为10,50,100s时,板条马氏体相对粗大. 在相同的道次间隔时间下,1000℃变形后的显微组织比900 ℃变形后的显微组织粗大.这是由于在较高的变形温度下,晶粒的静态再结晶在较短的时间内就可以基本完成,随着道次间隔时间的延长,晶粒再结晶后发生了晶粒长大,淬火后得到的板条马氏体也相对粗大.

2.2 道次间隔时间及变形温度对流变应力的影响

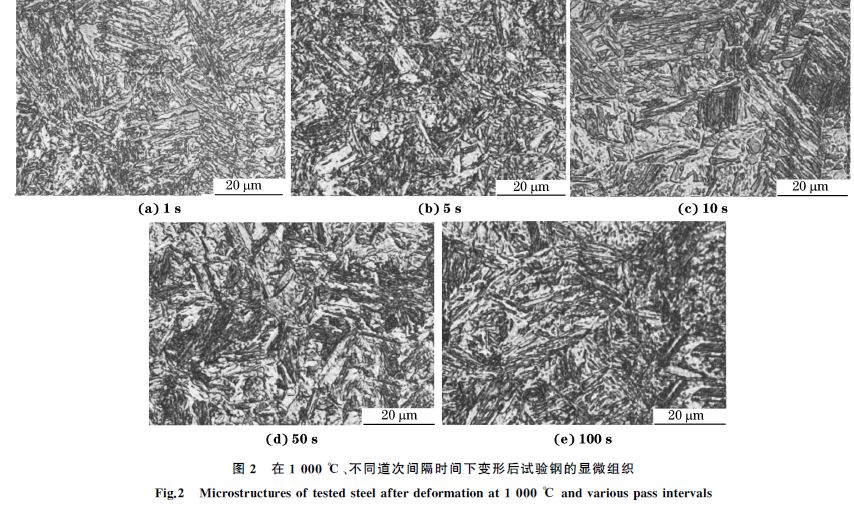

从图3中可以看出,当变形温度为900℃,道次间隔时间由1s延长到100s时,第二道次变形时试验钢的流变应力逐渐降低.当道次间隔时间为1s和5s时,随着第二道次应变量的增加,试验钢的真应力先增加到一个峰值后(与第一道次应力接近)再降低,此时的第二道次真应力G真应变曲线为动态再结晶型(即软化趋势大于硬化趋势)曲线,说明在第二道次的变形过程中伴随着动态再结晶的发生.这主要是因为道次间隔时间比较短,静态再结晶来不及进行,晶粒内部还储存大量的形变能,在第二道次变形过程中,这些形变能达到一定程度时,晶粒发生动态再结晶.而当间隔时间在10s以上时,随着第二道次应变量的增加,试验钢的真应力增加到一个峰值而后趋于平稳,第二道次真应力G真应变曲线均呈静态再结晶型(即硬化趋势大于软化趋势)且比1~5s的低,这是因为道次间隔时间比较长,晶粒有足够的时间发生并完成静态再结晶[5-6].

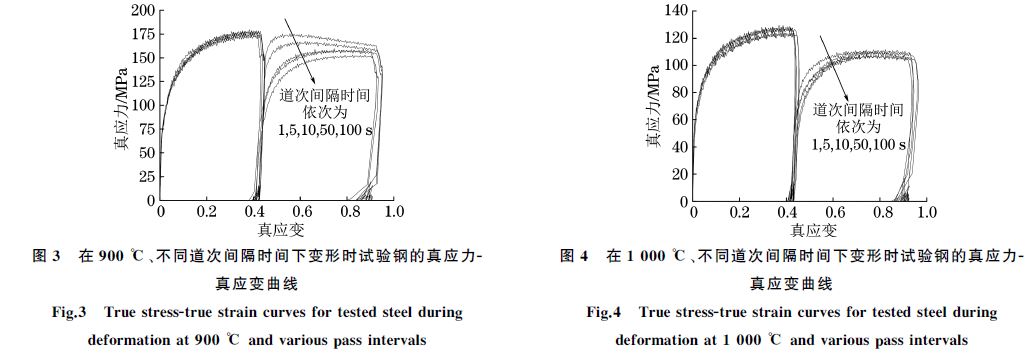

时间从1s延长到100s,试验钢在第二道次压缩时的流变应力呈先升高后平缓的变化趋势;与900 ℃变形时不同的是,第二道次流变应力比第一道次有明显的降低,但第二道次的各真应力G真应变曲线几乎重合在一起,难以区分.这是因为变形温度较高,在很短的道次间隔时间下,试验钢中的静态再结晶也进行得比较充分,所以第二道次的流变应力与道次间隔时间较长时的流变应力相差不大.

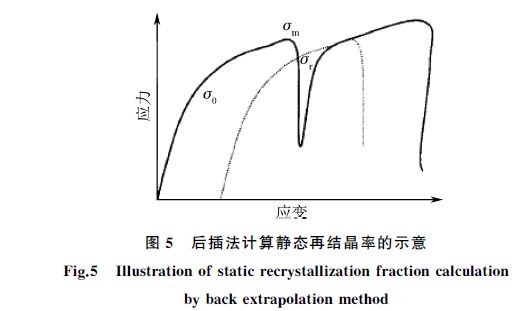

2.3 静态再结晶率

如果试验钢中静态再结晶能完全进行,则第二道次的真应力G真应变曲线和第一道次的应该完全重合;如果不存在静态再结晶,则第二道次真应力G真应变曲线的起始应力和第一道次卸载时应力重合.而实际的静态再结晶行为介于上述两个极端现象之间[7-9].

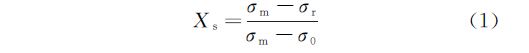

作者采用后插法计算静态软化率,后插法在计算软化率的过程中剔除了变形后静态回复产生的软化,该法得到的静态软化率与实际静态再结晶率Xs比较接近[7].由图5可见,将第一道次真应力G真应变曲线向第二道次的真应力G真应变曲线移动,使其部分重合,得到平移曲线与第一道次压缩试验卸载曲线的交点对应的应力σr[8-9],则静态再结晶率Xs可以表示为:

此外,在1000℃下还进行了道次间隔时间为0.1s的双道次压缩试验,计算得到的静态再结晶率为7.43%,这说明了变形温度较高时,只需要较短的时间,就能达到与变形温度较低、道次间隔时间较长时一样的软化效果.因而变形温度是影响试验钢发生静态再结晶的主要因素.

在其他条件一定的情况下,变形温度越高,试验钢屈服应力越低,形变能越大,再结晶的驱动力也越大,再结晶速率加快.温度对再结晶形核和晶粒长大速率的影响均呈指数关系.而随着变形温度的降低,晶粒再结晶的难度加大,当变形温度降低到一定程度时,静态再结晶行为将可能不会发生.

2.4 静态再结晶激活能

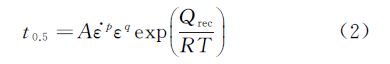

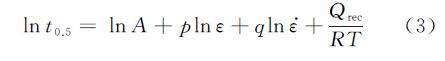

钢的化学成分对其静态再结晶行为有显著的影响,这种影响主要是通过化学成分对激活能Qrec的影响来实现的. 因此,20SiMn3NiA 钢作为新开发的钢种,计算其激活能是很有必要的. 静态再结晶率达到50% 的时间t0.5 可按照式(2)[10-11]确定:

式中:ε 为应变;ε?? 为应变速率,s-1;R 为气体常数,J??K-1??mol-1;T 为热力学温度,K;A ,p,q 均为常数.对式(2)两边取对数可得到式(3)

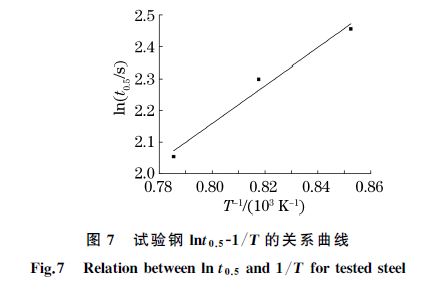

已有的研究结果[12-13]表明,Qrec与变形条件(ε,ε??,T )基本无关. 因此对于某一种钢,lnt0.5与1/T 呈线性关系,直线斜率为Qrec/R. 根据图6可得到不同温度下的t0.5,进而得到试验钢的lnt0.5和1/T 的关系曲线,如图7所示. 对图7数据进行线性回归分析,得到试验钢的静态再结晶激活能为448kJ??mol-1.

3 结 论

(1)20SiMn3NiA 钢在900 ℃进行不同道次间隔时间的双道次压缩时,当道次间隔时间为1s和5s时,其第二道次变形时的真应力G真应变曲线为动态再结晶型,道次间隔时间为1s时的静态再结晶率为6.48%;当道次间隔时间大于10s时,其第二道次变形时的真应力G真应变曲线为静态再结晶型,静态再结晶率趋于稳定,为85%.

(2)20SiMn3NiA钢在1000 ℃进行不同道次间隔时间的双道次压缩时,当道次间隔时间从1s延长到100s时,其第二道次变形时的真应力G真应变曲线均为静态再结晶型;道次间隔时间为1,100s时的静态再结晶率分别为84.48%,96%.

(3)20SiMn3NiA 钢的静态再结晶激活能为448kJ??mol-1.

(文章来源:材料与测试网)

浙公网安备 33042402000106号

浙公网安备 33042402000106号