| 试验钢 | 质量分数/% | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cr | Ni | C | Si | Mn | P | S | Mo | Cu | Co | Nb | N | W | Al | Fe | |

| 316L | 17.7 | 13.15 | 0.016 | 0.53 | 1.45 | 0.033 | 0.001 | 2.56 | 0.09 | 0.24 | - | 0.024 | - | - | 余量 |

| TP347HFG | 18.2 | 10.73 | 0.078 | 0.48 | 0.7 | 0.017 | 0.001 | 0.07 | 0.05 | 0.12 | 0.78 | 0.025 | - | - | 余量 |

| C-HRA-5 | 22.2 | 24.79 | 0.07 | 0.20 | 0.38 | 0.019 | 0.001 | 0.09 | 3 | 1.56 | 0.46 | 0.004 | 3.4 | 0.02 | 余量 |

分享:硫酸盐环境中奥氏体耐热钢的高温腐蚀行为及机理

由于我国多煤贫油的能源现状,火力发电在未来很长一段时间内仍然占据主导地位[1]。在资源短缺和环境污染的双重压力下,不断提高电站锅炉工作参数使其热效率提高是发展清洁、高效燃煤发电技术的关键[2-3],高性能新型耐热材料的研发是发展高参数机组亟需解决的关键问题。目前,火电锅炉广泛使用的低合金钢和不锈钢的耐蚀性难以满足服役要求,奥氏体耐热钢由于其优良的高温稳定性、耐蚀性和较低的成本而广泛应用于锅炉过热器和再热器等部位[4]。相较于传统不锈钢,奥氏体耐热钢普遍具有较高的铬、镍含量,因此具有较好的耐蚀性[5]。然而,在煤燃烧中,锅炉外壁不可避免地出现大量碱金属含硫盐沉积,致使外壁产生严重的热腐蚀,影响锅炉的稳定运行[6]。因此,国内外学者[7-10]对锅炉管材外侧抗熔盐腐蚀[11]、抗烟气腐蚀等方面进行了大量的研究。

李萍等[12]研究了表面喷涂混合硫酸盐的Super304H钢在不同温度下的腐蚀,结果表明温度加速了碱性熔融和挥发性腐蚀产物的产生,从而加速腐蚀。韩瑞珠等[13]研究了254SMo等高钼奥氏体钢在混合硫酸盐和氯盐中的热腐蚀,发现钼可以在高温下形成致密的MoO3,从而在一定程度上提高钢的耐蚀性。官宇等[14]研究了Sanicro25钢在高硫煤灰和模拟烟气中的腐蚀。结果表明,温度的升高导致熔融态碱金属盐产生,破坏了保护性氧化层,最终导致材料的严重腐蚀。致密氧化层的产生可以有效提升材料耐蚀性,KIM等[15]在304钢中添加铜后,铜富集在外表面形成了含铜磁铁矿-尖晶石结构氧化物固溶体。综上所述,部分奥氏体钢耐蚀性较差,而关于新开发的高铬奥氏体钢和添加铜等元素的耐蚀奥氏体钢研究较少,且缺乏对奥氏体钢在不同温度混合硫酸盐中腐蚀机理的系统研究。

作者选取TP347HFG、316L和C-HRA-5三种不同元素含量的奥氏体耐热钢,通过喷涂法在奥氏体耐热钢表面沉积混合硫酸盐来模拟高温锅炉管外壁的煤灰/烟气环境,通过腐蚀动力学曲线、腐蚀形貌及腐蚀产物研究不同奥氏体耐热钢在混合硫酸盐中的热腐蚀行为以及其热腐蚀机理,为超超临界火电机组部件的材料选择及应用开发提供理论依据。

1. 试验

1.1 材料与试样

试验材料为国内某大型钢厂生产的?64 mm×15 mm、?60 mm×15 mm、?62 mm×15 mm的供货态TP347HFG、316L和C-HRA-5奥氏体耐热钢,其化学成分如表1所示。将试验材料线切割成尺寸为15 mm×15 mm×5 mm的块状试样。试样表面经SiC砂纸(至2000号)逐级打磨,最后用去离子水和无水乙醇溶液超声清洗并干燥。利用游标卡尺测量试样的长、宽、高,确定表面积;用精度为0.1 mg的电子天平称量试样的质量。

1.2 熔盐配比与涂覆

参照文献[16]配制质量比m(Na2SO4)∶m(K2SO4)=8∶5的硫酸盐饱和溶液作为腐蚀介质,模拟高温锅炉外壁煤灰沉积物的组成成分。

将清洗干燥后的试样放入管式炉中预热,再将配制好的硫酸盐饱和溶液均匀喷涂在预热后的试样表面,利用余热使硫酸盐沉积,多次喷涂直至沉积盐层的质量大于5 mg/cm2。将试样放入在试验温度下提前干燥好的坩埚中,在电子天平上进行称量,质量记为m1。

1.3 热腐蚀试验

超超临界锅炉过热器/再热器的管内壁温度为650~670 ℃,管外壁温度可达到700 ℃以上,而部分位置被煤灰覆盖,温度会更高。为广泛研究不同位置混合硫酸盐热腐蚀情况,根据锅炉管道正火侧、背火侧和弯管等位置的实际温度,选取650、750、850 ℃作为热腐蚀试验温度。

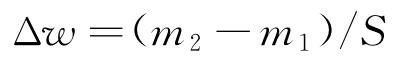

将试样和坩埚一起放入管式炉中进行热腐蚀试样,每隔10 h取出试样冷却至室温,循环10次后称量,质量记为m2。为了减小试验误差,每种材料均设置3个平行试样,结果取其平均值。采用失重法计算试样腐蚀后的质量增量,如式(1)所示。

|

|

(1) |

式中:Δw为单位面积试样腐蚀后的质量增量,mg/cm2;m1为腐蚀前试样的质量,mg;m2为腐蚀后试样的质量,mg;S为试样的表面积,cm2。

分别使用去离子水和无水乙醇溶液对腐蚀后试样进行超声清洗,然后干燥。采用冷镶法将试样镶嵌在环氧树脂中打磨并抛光,清洗干燥后,使用TESCAN-VEGA 3扫描电镜(SEM)观察试样的腐蚀形貌;利用INCA X-act X射线能谱分析仪(EDS)对腐蚀产物进行化学元素分析;使用TD-3500 X射线衍射仪(XRD)对腐蚀产物进行物相分析(使用Cu靶Kα射线,管电压30 kV,管电流20 mV,步宽角度0.02°,扫描范围20°~80°)。

2. 结果与讨论

2.1 腐蚀动力学曲线

图1为不同温度硫酸盐环境中3种材料的腐蚀动力学曲线。结果表明,在850 ℃硫酸盐环境中,TP347HFG和316L腐蚀后的质量增量随时间的延长逐渐变大,而C-HRA-5腐蚀后的质量增量在腐蚀初始阶段剧增,20 h后趋于平缓。在650 ℃和750 ℃下,3种材料腐蚀后的质量增量均较低。850 ℃下,316L腐蚀后的质量增量为43.34 mg/cm2,而C-HRA-5腐蚀后的质量增量仅为1.37 mg/cm2。这说明在高温硫酸盐环境中C-HRA-5的耐蚀性优于TP347HFG,而316L的耐蚀性最差。

2.2 腐蚀产物的物相分析

图2为不同温度硫酸盐环境中3种材料表面腐蚀产物的XRD谱。由图2可以看出,在原始材料中仅检出基体衍射峰,而腐蚀后材料表面出现了新物相衍射峰。TP347HFG的腐蚀产物主要为铁和铬的氧化物,在650 ℃下腐蚀后,腐蚀产物中未出现大量的衍射峰,而在750 ℃和850 ℃下腐蚀后,腐蚀产物中出现了大量Fe2O3和Fe3O4;316L在三种温度下的腐蚀产物相似,均为铁、铬混合氧化物;C-HRA-5在850 ℃下腐蚀后,腐蚀产物中检测出了(Fe0.6Cr0.4)2O3,这在650、750 ℃下的腐蚀产物中没有被检测到。

2.3 表面腐蚀形貌

图3为不同温度硫酸盐环境中3种材料表面的腐蚀形貌。结果表明,在650 ℃下TP347HFG表面出现球状氧化物;316L和C-HRA-5表面也出现均匀氧化物,316L表面氧化物密度最高。随着温度升高,试样表面氧化物增加。当温度达到850 ℃时,TP347HFG表面出现球状和细条状氧化物,316L表面出现沟壑、裂纹和孔洞,氧化层脱落,C-HRA-5表面被氧化物覆盖并存在多层晶体状相。由腐蚀形貌可知,试样表面腐蚀程度与腐蚀动力学曲线变化一致,表面氧化物越复杂,其腐蚀后的质量增量越大。

图4为850 ℃下硫酸盐环境中3种材料表面高倍SEM图和EDS分析结果。由图4可知,850 ℃下3种材料的氧化产物明显不同,但氧含量均较高,主要是铁、铬、氧三种元素,氧化物是其主要产物,与XRD的检测结果相同。TP347HFG表面氧化产物除了含大量铁元素,还有大量铬元素,A点处主要为铁、铬的混合氧化物,B点处条状物与球状物不同,除铁、铬、氧元素外还含有碳元素。316L表面虽然由于氧化层的开裂和剥落变得凹凸不平,但表面均覆盖着扁球状的氧化物,C点和D点处氧化物主要为铁、铬氧化物,有些还含有少量的碳、镍元素。在650、750 ℃时,C-HRA-5表面出现球状和晶体状氧化物,850 ℃下表面逐渐被铁、铬氧化物覆盖,并且在氧化层上还出现了富铜的铬、铁氧化物,而E点处条状物为富铌氧化物,还存在少量钠、钾元素,表明Na2SO4和K2SO4在腐蚀中分解。

2.4 截面腐蚀形貌

图5和图6分别是不同温度硫酸盐环境中3种材料表面的腐蚀形貌和氧化层厚度。结果表明,对同种材料而言,随着腐蚀温度提升,氧化层厚度逐渐增加,表明腐蚀程度进一步加深。当温度达到850 ℃时,316L腐蚀后,氧化层疏松多孔,在裂纹和应力作用下容易与基体剥离;而TP347HFG和C-HRA-5表面形成的氧化层较薄,相对而言连续致密,裂纹和孔隙也更少,这是由于材料中含量较高的铬形成了致密的Cr2O3,提高了其耐蚀性,从而抑制材料的腐蚀。

3. 讨论

3.1 热腐蚀机理

纯Na2SO4和纯K2SO4熔点分别为884 ℃和1 069 ℃。研究表明[17],在700 ℃的腐蚀环境中,本试验采用的混合硫酸盐为熔融态,这是由于低熔点共晶盐的生成。因此温度不同,热腐蚀机理有所不同。

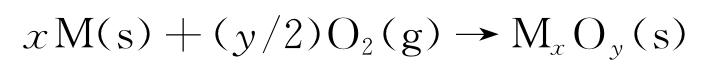

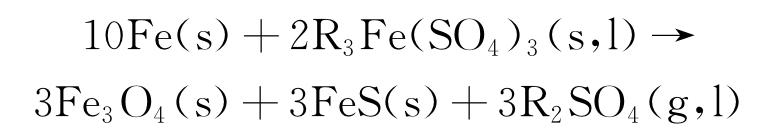

如图7所示,在650 ℃时,硫酸盐并未熔融,在初始阶段,O2透过硫酸盐与基体直接接触,发生式(2)~(3)所示反应。

|

|

(2) |

|

|

(3) |

M为材料基体元素,由于Cr2O3吉布斯自由能最低[18],因此基体与O2发生式(2)所示反应,优先生成致密的具有保护性的Cr2O3,然后生成Fe2O3和NiO等氧化物,因此基体先被Cr2O3层覆盖,然后被Fe2O3层覆盖。部分基体与硫酸盐发生式(3)所示反应,产生SO2气体和氧化物。

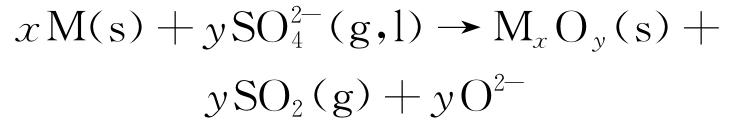

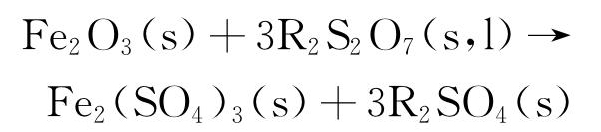

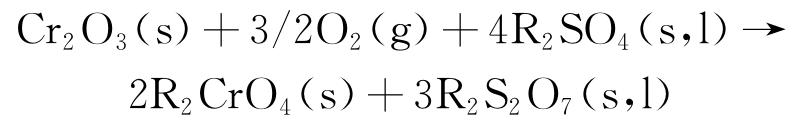

R2SO4为碱金属硫酸盐,Na2SO4和K2SO4的共存或者其他氧化物的出现促进了焦硫酸盐R2S2O7的形成,如式(4)所示,在SO2气氛中,其转变速率更迅速。R2S2O7的生成使得混合盐熔点显著降低,形成熔融盐层。

|

|

(4) |

产生的焦硫酸盐溶解金属氧化物层,破坏氧化层的致密性,化学反应如式(5)和(6)所示。

|

|

(5) |

|

|

(6) |

Fe2(SO4)3溶解在混合盐中,降低其熔点,促使混合盐熔融,而Cr2O3并未与焦硫酸盐直接反应,当Fe2O3与焦硫酸盐反应后,新生成的R2SO4可以与Cr2O3和O2共同反应生成新的焦硫酸盐,从而不断提供反应物,加速了金属氧化层的腐蚀。Fe2O3与Cr2O3等通过协同助熔作用溶解在硫酸盐中,从而破坏了氧化层的完整性。硫酸盐一般先与Fe2O3接触并反应,随着反应的进行,在部分区域熔融的硫酸盐与Fe2O3和Cr2O3同时接触并发生溶解反应,被称为“协同助熔”。

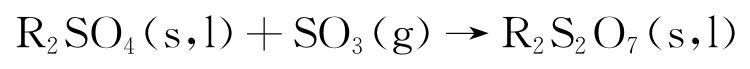

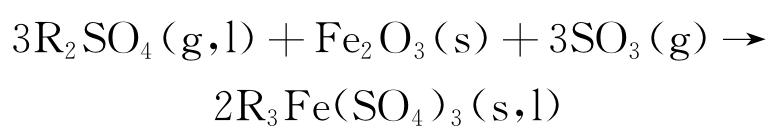

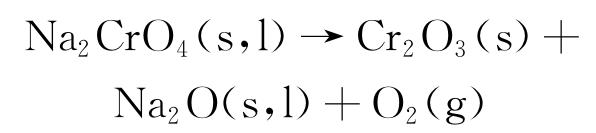

如图8所示,在850 ℃下,混合硫酸盐完全熔融覆盖基体表面,金属氧化层与熔融硫酸盐发生反应溶解,O2穿过熔融盐与未发生腐蚀的基体发生反应,如式(7)~(9)所示:

|

|

(7) |

|

|

(8) |

|

|

(9) |

反应破坏了氧化层的致密性,生成了新的硫酸盐,促进材料腐蚀。基体材料与新的硫酸盐反应会重新生成R2SO4,继续反应,加速氧化层溶解。

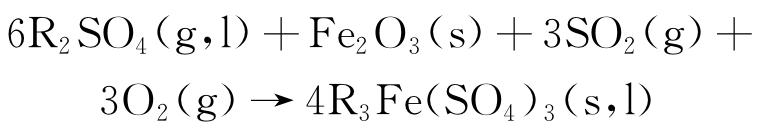

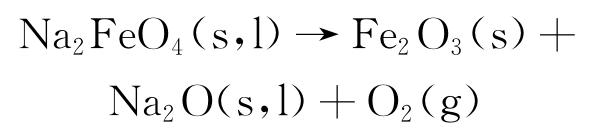

在高温下,碱金属硫酸盐如Na2SO4容易分解为Na2O[19],氧化层与Na2O和O2反应生成Na2FeO4等碱金属盐,在浓度梯度的影响下,Na2FeO4扩散到盐的外层并分解,氧化物重新析出,发生式(10)和(11)所示反应,新生成的Na2O继续与氧化层进行反应,从而加速氧化层的溶解。这种在硫酸盐的腐蚀过程中促进氧化层溶解的机制被称为“碱性助熔”。

|

|

(10) |

|

|

(11) |

与650 ℃时相同,局部区域氧化层的溶解可以使熔融硫酸盐同时与Fe2O3和Cr2O3接触,发生“协同助熔”。高温环境中两种机制共同作用,氧化层不断损耗,新生成的氧化层疏松多孔,在裂纹和应力等作用下容易剥落,材料发生严重腐蚀。

3.2 合金元素的作用

C-HRA-5具有最好的耐蚀性,这与材料的高铬含量有关。高铬奥氏体钢在腐蚀环境中生成更多保护性Cr2O3氧化层,阻止硫酸盐腐蚀基体[20]。除此之外,C-HRA-5表面还发现铜的氧化物,这是由于铜元素向表面富集,与O2反应生成铜的氧化物。白银等[21]发现在铜含量较高的G115钢中,铜元素先富集到表面形成氧化物,最终以某种可溶物或挥发物的形式消失。LI等[22]发现铜元素沿着铁氧化物晶界在铜的富集区产生尖晶石氧化物(CuFe2O4),降低表面吉布斯自由能,CuFe2O4与Cr2O3形成的混合氧化膜阻止了腐蚀的进行。因此C-HRA-5拥有最优良的耐蚀性。

温度会影响熔盐和产物的形成,及反应物的稳定性[23]。3种材料在650、750 ℃的腐蚀较轻微,材料表面未被氧化物全覆盖,腐蚀层薄且致密。而在850 ℃时,3种材料腐蚀后质量出现较大增加,316L表面氧化层出现裂纹,氧化层厚度明显增加,腐蚀深度远高于650 ℃时的,氧化层疏松,产生明显的多层氧化层。由于温度升高,沉积的硫酸盐发生熔融,在“协同助熔”和“碱性助熔”的双重机制作用下,氧化层不断溶解,基体被侵蚀,新生成的氧化层疏松多孔,在裂纹和应力等作用下容易剥落。

4. 结论

(1)在650、750、850 ℃的硫酸盐环境中腐蚀后TP347HFG、316L和C-HRA-5奥氏体钢的质量均增加,随着温度提升,3种奥氏体钢的质量增量均增加,在850 ℃下质量增量最多,其质量增量递减顺序为316L、TP347HFG、C-HRA-5,在硫酸盐环境中,C-HRA-5的耐蚀性最好。

(2)随着温度的提升,奥氏体钢在硫酸盐环境中的腐蚀机理发生变化,混合硫酸盐未熔融时,其主要按“协同助熔”溶解氧化层;当温度升高,混合硫酸盐熔融,基体表面产生的保护性氧化层在“协同助熔”与“碱性助熔”的双重机理作用下发生腐蚀。

(3)较高的铬、镍元素含量使材料表现出较好的耐蚀性,铜元素的添加在一定程度上提高了奥氏体钢的耐高温腐蚀性。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号