分享:铝壳体拔孔微裂纹形成原因

摘 要:某焊接铝壳体侧面拔孔法兰在水压试验后发生严重的不规则变形,拔孔部位产生微裂 纹,采用宏观观察、化学成分分析、力学性能测试、低倍检验、硬度测试、金相检验等方法分析了微裂 纹产生的原因。结果表明:壳体拔孔时预热温度过高造成组织过烧;晶粒粗大和局部晶界复熔对材 料的抗拉强度、韧性均有较大影响。最后提出了壳体形变过烧的控制方法,以预防设备在运行时发 生漏气事故。

关键词:气体绝缘全封闭组合电器;焊接铝壳体;过烧;拔孔

中图分类号:TG359;TG115.5 文献标志码:B 文章编号:1001-4012(2023)06-0051-04

气体绝缘金属封闭开关设备(GIS)[1]在输电网 中应用广泛,对电力系统的安全稳定和经济运行起 到了关键作用。与传统敞开式电气设备相比,其具 有结构紧凑、安装快、环境适应能力强、安全性高、维 护工作量少、检验周期长等优点[2-4]。焊接壳体是 GIS的 主 要 零 部 件,壳 体 内 充 有 压 力 为 0.4~ 0.6MPa的SF6 气体,年漏气率小于1%。

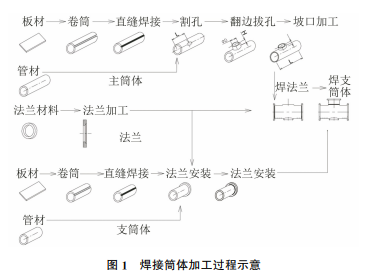

根据壳体使用部位的不同,GIS可分为断路器 壳体、隔离/接地壳体、母线壳体等,其常用材料主要 为变形铝合金,主要由主筒体、支筒体和法兰组成。 焊接铝筒体的加工工艺过程为板材→卷筒→直缝焊 接→割孔→翻边拔孔→坡口加工→焊接法兰→焊接 支筒体→机械加工→水压试验→气密试验→表面处 理,焊接筒体加工过程如图1所示。为避免发生拔 孔时筒体开裂现象,需对筒体进行预热,预热温度约 为300℃,焊接完成后,焊接变形及残余应力等对产 品质量有较大的影响,如焊接铝筒体密封不良、焊缝 裂纹等造成GIS运行过程中出现质量事故,将直接 影响电网的运行。某焊接铝壳体在水压试验后,其 侧面拔孔法兰发生严重不规则变形,笔者采用一系 列理化检验方法分析了该法兰异常变形的原因。

1 理化检验

1.1 宏观观察

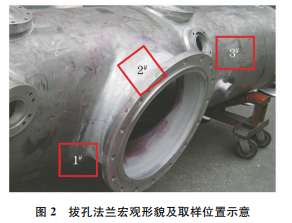

拔孔法兰宏观形貌如图2所示,从法兰上取样, 取样位置如图2所示,共取3处试样,1# 位置与2#位置相互垂直,3# 位置为壳体正常部位。

1.2 化学成分分析

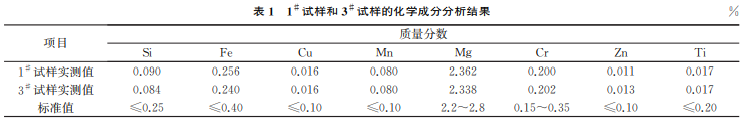

该壳体主筒体和支筒体材料均为5052-O 态铝 合金,将主筒体局部开口并对其拔孔,主筒体与支筒体形成对接环焊缝。为验证筒体各部分材料,尤其 微裂纹部位的材料是否满足要求,采用直读光谱仪 分别对有裂纹试样(1# 试样)和正常试样(3# 试样) 进行化学成分分析,结果如表1所示。由表1可知: 其化学成分符合GB/T3190—2008《变形铝及铝合 金化学成分》对5052铝合金的要求。

1.3 力学性能测试

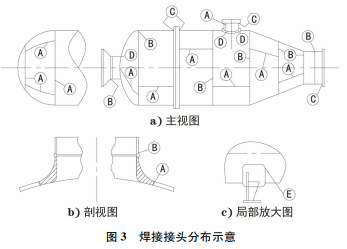

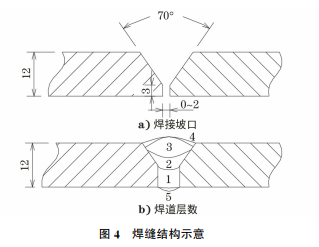

容器受压元件之间的焊接接头分为 A、B、C、D 四类[5],焊接接头分布如图3所示,该壳体拔孔对接 环焊缝为B类焊缝,坡口形式为 Y 形坡口,焊接方 法为钨极惰性气体保护焊[6],焊缝结构如图4所示。

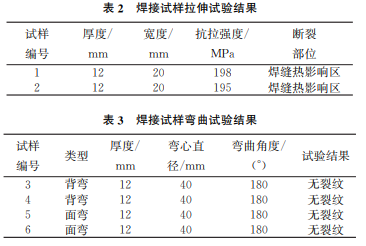

制备对接焊缝试样,根据 NB/T47014—2011 《承压设备用焊接工艺评定》对焊接试样进行拉伸试 验[7]、弯曲试验[8-10],结果分别如表2,3所示。

由表2可知,同种材料(5052铝合金)对接焊 时,其抗拉强度应满足 NB/T47014—2011的要求, 即其 抗 拉 强 度 不 低 于 母 材 抗 拉 强 度 的 最 小 值 170MPa;由表3可知,将弯曲试样弯曲到规定的角度后,其拉伸面上焊缝和热影响区的任何方向均没 有单个长度大于3mm的开口裂纹。

1.4 低倍检验

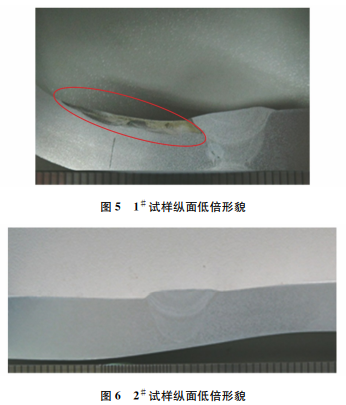

将1# ,2# ,3# 试样分别沿纵面剖开,磨抛试样 后,用 15%(体积分数)的 NaOH 溶液浸泡试样 2min,再将试样置于光学显微镜下观察,结果如 图5~7所示,其中1# 试样存在黑色异常区域,经确 认黑色部位为过烧区域[11]。

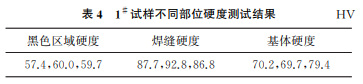

1.5 硬度测试

对1#试样进行维氏硬度测试,按照GB/T43401.— 2009《金属材料维氏硬度试验 第1部分:试验方 法》进行测试,结果如表4所示,可以看出黑色区域 硬度比基体硬度低。

1.6 金相检验

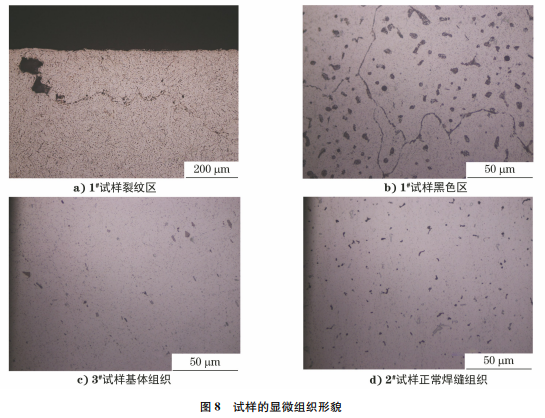

对1# ,2# ,3# 试样分别进行磨光、抛光,并用 体积分数为0.5%的氢氟酸分别对试样进行腐 蚀,利用光学显微镜对试样进行金相检验[12],结 果如图8所示。由图8可知:1# 试样裂纹深度约 为0.208mm,沿晶界分布;黑色区域组织晶界已 复熔、变宽,β相聚集长大且存在复熔球,属于严 重过烧组织;α固溶体基体上分布着β等相,组织 正常。

2 综合分析

该壳体化学成分符合 GB/T3190—2008标准 要求;对 试 样 进 行 拉 伸、弯 曲 试 验 后,结 果 符 合 NB/T47014—2011标准要求,表明其焊接工艺正 常,不存在焊接强度不满足要求导致的微裂纹。

进一步对过烧区域进行硬度测试、金相检验,发 现裂纹沿晶界分布,从黑色区可以看到晶界已复熔、 变宽,β等相聚集长大且存在复熔球,属于严重过烧 组织;过烧位于拔口处,若拔口时的预热温度、加热 枪距离不合适,则极易发生过烧现象。

3 结论与建议

壳体拔孔时温度控制不当造成过烧。由于严重 过烧后晶粒粗大,局部晶界复熔,对材料的抗拉强 度、疲劳强度、韧性都有较大影响,因此造成壳体水 压试验后侧面拔孔法兰发生严重的不规则变形,从 而产生微裂纹。

不当的拔孔工艺会使壳体产生形变过烧,进而导 致壳体在承受内压试验后,拔孔焊缝表面产生微裂纹。 壳体拔孔时必须先预开孔,预开孔一般为椭圆孔,预开 孔大小是翻孔成功的重要因素,直接影响翻孔质量。 预开孔太小,预热时间较长,易发生温度过高现象,从 而导致过烧;预开孔太大则翻孔高度会减小。

建议预开孔时计算好椭圆尺寸,目前主要采用 CAD(计算机辅助诊断)软件对拔孔进行插补计算, 确定椭圆长轴和短轴,并最终确定椭圆尺寸。

预开孔后需对椭圆孔棱角进行圆角处理,防止 椭圆孔 在 拉 拔 过 程 中 发 生 开 裂;对 椭 圆 孔 周 边 200mm范围内进行均匀加热,将5052铝合金板加 热至300℃,并控制好加热枪与板材的距离。

建议拔孔完成后对拔孔内、外表面进行渗透检测,确认拔孔时是否有裂纹,并沿拔孔圆周方向均匀 测量8个点,计算减薄量是否满足要求,且成品壳体 经水压、气密试验后,利用斜探头对环焊缝进行超声 检测时,除确认焊缝及焊接热影响区缺陷外,应再确 认拔孔高度范围内是否存在裂纹。

参考文献:

[1] 张五杰,张涛锋,陈东,等.气体绝缘全封闭组合电器 用钨铜合金弧触头接合面连接工艺[J].理化检验(物 理分册),2022,58(7):1-4.

[2] 齐波,张贵新,李成榕,等.气体绝缘金属封闭输电线 路的研究现状及应用前景[J].高电压技术,2015,41 (5):1466-1473.

[3] 尚涛,李果.气体绝缘输电线路的特点及其应用[J]. 南方电网技术,2011,5(1):81-84.

[4] 黄蓉,王军,谢亿,等.500kV变电站断路器导气管接 头开裂原因[J].理化检验(物理分册),2022,58(5): 30-33,39.

[5] 刘兆华.锅炉、压力容器的焊接材料选用[J].焊接技 术,2012,41(8):55-58.

[6] 彭杏娜,丛相州,彭先宽.GIL铝合金壳体焊接技术研 发现状[J].轻合金加工技术,2019,47(4):13-18.

[7] 莫明珍,刘健斌,樊志维,等.GB/T228.1—2010中最 大力塑性延伸率测量新方法及其验证[J].理化检验 (物理分册),2022,58(6):75-77.

[8] 贾邦安.铝制“壳体”制造检验过程中的焊接及返修检 验控制[J].焊接技术,2010,39(8):67-68.

[9] 刘鸿彦,李卫华,孙修圣,等.铁素体耐热钢的焊接工艺及 热处理[J].石油和化工设备,2022,25(7):129-133.

[10] 路纪轩,黄东海.5052铝合金热轧带材表面起皮原因 及对策[J].轻合金加工技术,2022,50(8):38-41,47.

[11] 张大新,杨瑞成.6005铝合金的过烧温度及其组织特 征[J].轻合金加工技术,2011,39(4):39-42.

[12] 杨勇,张全成,田青超.5052铝合金板析出相表征 [J].轻合金加工技术,2022,50(1):25-32.

浙公网安备 33042402000106号

浙公网安备 33042402000106号