| 元素 | C | Si | Mn | S | P | Nb | Ti | V | Fe |

|---|---|---|---|---|---|---|---|---|---|

| 质量分数/% | 0.14 | 0.28 | 1.38 | 0.015 | 0.013 | 0.026 | 0.028 | ≤0.01 | 余量 |

分享:集输工况对X65钢管道H2S-CO2腐蚀行为的影响

H2S和CO2导致的管道内腐蚀一直是威胁气田开发和安全生产的主要因素之一,先后造成大量集输管道出现腐蚀减薄、穿孔、开裂等失效问题。对于仅含少量H2S的天然气腐蚀与防护问题,国内外已经作了大量研究,腐蚀机理和规律已比较清楚,腐蚀控制方法和防护措施也比较成熟。近20 a来,高温高压条件下CO2腐蚀机理和防护措施研究也趋于完善[1-5]。

随着天然气开发不断推进,H2S和CO2共存的集输工况越来越多,对两种腐蚀介质共存时管道腐蚀机理和规律的研究起步较晚。国外有试验表明,H2S-CO2共存条件下低含量H2S对腐蚀过程起到抑制作用,高含量H2S会加速腐蚀[6]。李鹤林等[7]的研究却表明,不但低质量浓度(小于70 mg/m3)H2S可以抑制腐蚀,较高质量浓度(大于6 000 mg/m3)H2S也可以抑制腐蚀,其原因与基体表面腐蚀产物的结构相关。近年来,有学者发现H2S、CO2共存条件下H2S导致的局部腐蚀问题,可以使管道迅速穿孔失效[8-14]。

在H2S/CO2腐蚀机理方面,通常认为腐蚀产物的类型及H2S和CO2相对含量是影响腐蚀的主要因素[15-17]。DUNLOPA等[18]认为,H2S和CO2的分压比( )决定了H2S、CO2共存条件下的腐蚀状态,将分压比分为三个控制区:当

)决定了H2S、CO2共存条件下的腐蚀状态,将分压比分为三个控制区:当 <0.002时,CO2控制整个腐蚀过程,腐蚀产物以FeCO3为主;当0.002<

<0.002时,CO2控制整个腐蚀过程,腐蚀产物以FeCO3为主;当0.002< <0.05时,H2S与CO2交替控制,腐蚀产物以FeS和FeCO3为主;当

<0.05时,H2S与CO2交替控制,腐蚀产物以FeS和FeCO3为主;当 >0.05时,H2S控制整个腐蚀过程,腐蚀产物以FeS为主。SMITH等[19-20]给出了不同观点,他认为温度和H2S分压交互影响着腐蚀产物类型,而控制腐蚀速率的是CO2和H2S腐蚀产物的类型。赵景茂等[21]的研究也证实了这一点,同时提出腐蚀控制因素与

>0.05时,H2S控制整个腐蚀过程,腐蚀产物以FeS为主。SMITH等[19-20]给出了不同观点,他认为温度和H2S分压交互影响着腐蚀产物类型,而控制腐蚀速率的是CO2和H2S腐蚀产物的类型。赵景茂等[21]的研究也证实了这一点,同时提出腐蚀控制因素与 相关,

相关, 的临界值大小与温度密切相关。若腐蚀过程由H2S控制,当温度低于40 ℃时,上述判定结果适用;当温度达到60 ℃时,建议将

的临界值大小与温度密切相关。若腐蚀过程由H2S控制,当温度低于40 ℃时,上述判定结果适用;当温度达到60 ℃时,建议将 的临界值调整到0.10;若腐蚀过程由CO2控制,当温度达到85 ℃时,建议将

的临界值调整到0.10;若腐蚀过程由CO2控制,当温度达到85 ℃时,建议将 的临界值调整为0.003。

的临界值调整为0.003。

众多的研究结果表明,在H2S和CO2共存环境中腐蚀产物膜结构影响着整个腐蚀进程和腐蚀速率,在腐蚀产物构成方面基本达成共识,但在局部腐蚀敏感性方面仍存在争议。针对某一具体的开发工况,即 固定情况下,不同集输工况对管道H2S-CO2腐蚀行为的影响还需进一步明确。为此,笔者根据国内某含硫气田区块的实际情况,选取

固定情况下,不同集输工况对管道H2S-CO2腐蚀行为的影响还需进一步明确。为此,笔者根据国内某含硫气田区块的实际情况,选取 为1∶3,通过腐蚀失重测试、电化学测试以及微观形貌分析等方法,研究了集输温度、压力、采出液中典型离子含量以及pH等参数对X65钢管道H2S-CO2腐蚀行为的影响,并对局部腐蚀机理开展了理论分析,以期为含硫气田管道的防腐蚀设计和现场腐蚀控制提供帮助。

为1∶3,通过腐蚀失重测试、电化学测试以及微观形貌分析等方法,研究了集输温度、压力、采出液中典型离子含量以及pH等参数对X65钢管道H2S-CO2腐蚀行为的影响,并对局部腐蚀机理开展了理论分析,以期为含硫气田管道的防腐蚀设计和现场腐蚀控制提供帮助。

1. 试验

1.1 试验材料

从在役X65钢集输管道截取试样作为试验材料,其化学成分如表1所示,将其加工成50 mm×13 mm×3 mm的条形挂片试样,并在一侧加工一个?6 mm的孔。试验前,用SiC砂纸逐级(至1200号)打磨试样表面,再用去离子水和酒精冲洗后,丙酮除油、冷风吹干,存放于干燥皿中备用。用电子天枰(精度为0.01 mg)测量并记录试样质量。

1.2 腐蚀浸泡试验

利用高温高压反应釜开展X65钢在H2S-CO2共存条件下的腐蚀浸泡试验。试验装置由饱和罐、反应罐及缓冲罐三部分组成。通过流量计控制气流大小。缓冲罐是为了防止碱液倒吸,污染腐蚀体系,同时实现溶液的除氧、试验气体饱和及体系的升温过程与试验过程的分离。

采用正交试验的方式进行25组腐蚀浸泡试验,试验条件如表2所示,分别考察了 、Ca2+、Mg2+、Cl-含量,pH、温度、压力共7个参数对H2S-CO2腐蚀速率及腐蚀产物的影响,腐蚀试验周期为7 d。为了避免O2的影响,试验前利用N2对试验溶液除氧24 h,然后向高温高压反应釜中通入相应分压的纯气体开展腐蚀浸泡试验。

、Ca2+、Mg2+、Cl-含量,pH、温度、压力共7个参数对H2S-CO2腐蚀速率及腐蚀产物的影响,腐蚀试验周期为7 d。为了避免O2的影响,试验前利用N2对试验溶液除氧24 h,然后向高温高压反应釜中通入相应分压的纯气体开展腐蚀浸泡试验。

| 编号 | 温度/℃ |

/kPa /kPa

|

/kPa /kPa

|

总压力/MPa | 离子质量浓度/(g·L-1) | pH | 变量 | |||

|---|---|---|---|---|---|---|---|---|---|---|

|

Cl- | Ca2+ | Mg2+ | |||||||

| 1 | 60 | 10 | 30 | 0.1 | 0.5 | 15 | 0.3 | 0.2 | 5.1 | |

| 2 | 60 | 10 | 30 | 0.1 | 0 | 15 | 0.3 | 0.2 | 4.2 | |

| 3 | 60 | 10 | 30 | 0.1 | 1.0 | 15 | 0.3 | 0.2 | 5.9 |

质量浓度 质量浓度

|

| 4 | 60 | 10 | 30 | 0.1 | 5.0 | 15 | 0.3 | 0.2 | 5.5 | |

| 5 | 60 | 10 | 30 | 0.1 | 10.0 | 15 | 0.3 | 0.2 | 5.7 | |

| 6 | 60 | 10 | 30 | 0.1 | 0.5 | 15 | 0 | 0.2 | 5.1 | Ca2+质量浓度 |

| 7 | 60 | 10 | 30 | 0.1 | 0.5 | 15 | 0.6 | 0.2 | 4.9 | |

| 8 | 60 | 10 | 30 | 0.1 | 0.5 | 15 | 0.3 | 0 | 5.1 | Mg2+质量浓度 |

| 9 | 60 | 10 | 30 | 0.1 | 0.5 | 15 | 0.3 | 0.6 | 4.9 | |

| 10 | 60 | 10 | 30 | 0.1 | 0.5 | 1.2 | 0.3 | 0.2 | 5.1 | Cl-质量浓度 |

| 11 | 60 | 10 | 30 | 0.1 | 0.5 | 5.0 | 0.3 | 0.2 | 5.1 | |

| 12 | 60 | 10 | 30 | 0.1 | 0.5 | 10 | 0.3 | 0.2 | 5.1 | |

| 13 | 60 | 10 | 30 | 0.1 | 0.5 | 30 | 0.3 | 0.2 | 5.0 | |

| 14 | 60 | 10 | 30 | 0.1 | 0.5 | 50 | 0.3 | 0.2 | 5.0 | |

| 15 | 60 | 10 | 30 | 0.1 | 0.5 | 100 | 0.3 | 0.2 | 4.9 | |

| 16 | 60 | 10 | 30 | 0.1 | 0.5 | 15 | 0.3 | 0.2 | 3.0 | |

| 17 | 60 | 10 | 30 | 0.1 | 0.5 | 15 | 0.3 | 0.2 | 4.0 | pH |

| 18 | 60 | 10 | 30 | 0.1 | 0.5 | 15 | 0.3 | 0.2 | 6.0 | |

| 19 | 25 | 10 | 30 | 0.1 | 0.5 | 15 | 0.3 | 0.2 | 5.1 | |

| 20 | 45 | 10 | 30 | 0.1 | 0.5 | 15 | 0.3 | 0.2 | 5.1 | 温度 |

| 21 | 80 | 10 | 30 | 0.1 | 0.5 | 15 | 0.3 | 0.2 | 5.0 | |

| 22 | 60 | 50 | 150 | 0.5 | 0.5 | 15 | 0.3 | 0.2 | 4.7 | |

| 23 | 60 | 100 | 300 | 1.0 | 0.5 | 15 | 0.3 | 0.2 | 4.6 | |

| 24 | 60 | 150 | 450 | 1.5 | 0.5 | 15 | 0.3 | 0.2 | 4.5 | 总压力 |

| 25 | 60 | 200 | 600 | 2.0 | 0.5 | 15 | 0.3 | 0.2 | 4.4 | |

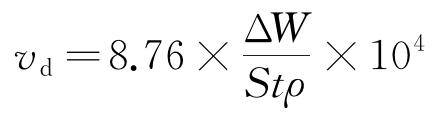

浸泡腐蚀7 d后,将试样取出,利用X射线衍射仪(XRD)对其表面腐蚀产物成分进行分析,利用扫描电镜(SEM)分析腐蚀产物微观形貌。将腐蚀试样表面的腐蚀产物去除,为了确保试样表面的腐蚀产物彻底去除,清洗过程要重复多次。清洗完毕后,冷风快速吹干,称量,用公式(1)计算试样的腐蚀速率(vd)。

|

|

(1) |

式中:vd为腐蚀速率,mm/a;ΔW为试样质量损失量,g;S为试样暴露面积,cm2;t为腐蚀时间,h;ρ为试样密度,g/cm3。

2. 结果与讨论

2.1 温度对H2S-CO2腐蚀的影响

图1显示了H2S分压10 kPa、CO2分压30 kPa、总压0.1 MPa、0.5 g/L  、15 g/L Cl-、0.3 g/L Ca2+、0.2 g/L Mg2+条件下,X65钢在不同试验温度下浸泡7 d后的腐蚀速率。可以看出:当试验温度为25 ℃时,腐蚀速率为0.123 mm/a,随着试验温度的升高,腐蚀速率逐渐增大;当温度升高至80 ℃时,腐蚀速率增至0.192 mm/a。温度升高,一方面直接加速了试样阴、阳极反应的进程,加速基体的溶解,另一方面温度升高影响了体系的pH及腐蚀产物膜的性能,间接影响了腐蚀速率。

、15 g/L Cl-、0.3 g/L Ca2+、0.2 g/L Mg2+条件下,X65钢在不同试验温度下浸泡7 d后的腐蚀速率。可以看出:当试验温度为25 ℃时,腐蚀速率为0.123 mm/a,随着试验温度的升高,腐蚀速率逐渐增大;当温度升高至80 ℃时,腐蚀速率增至0.192 mm/a。温度升高,一方面直接加速了试样阴、阳极反应的进程,加速基体的溶解,另一方面温度升高影响了体系的pH及腐蚀产物膜的性能,间接影响了腐蚀速率。

图2为不同温度条件下X65钢表面腐蚀产物的微观形貌。可以看出:当温度较低时,基体表面腐蚀产物致密,与基体间的结合力较大,对基体的保护性较好;当温度逐渐升高到80 ℃时,基体表面腐蚀产物变得疏松、多孔,且分布较不均匀,对基体的保护作用大大降低。温度升高增加了反应驱动力,腐蚀反应进程加快。温度升高,一方面影响CO2气体在溶液中的溶解度、电化学反应活性及活化反应速率,进而影响H2CO3电离平衡及溶液的pH;另一方面影响腐蚀产物的沉积速率、覆盖率、致密性及结合强度,进而影响其对基体的保护性。结合图3可以看出,随着温度的升高,X65钢表面逐渐产生了以马基诺矿为主的腐蚀产物,且马基诺矿的含量随着温度的升高逐渐升高,这说明提高温度增加了电化学反应的活性,促进了腐蚀。

2.2 气体压力对H2S-CO2腐蚀的影响

图4显示了试验温度60 ℃、H2S与CO2分压比1∶3、0.5 g/L  、15 g/L Cl-、0.3 g/L Ca2+、0.2 g/L Mg2+条件下,X65钢在不同气体压力下腐蚀浸泡7 d后的腐蚀速率。可以看出:当试验压力为0.1 MPa时,腐蚀速率为0.175 mm/a;随着试验压力的升高,腐蚀速率逐渐增大,但增幅较小;当试验压力不超过1.0 MPa时,腐蚀速率不超过0.300 mm/a;当压力继续升至1.5 MPa时,腐蚀速率急剧增至0.765 mm/a。当压力达到2.0 MPa时,腐蚀速率达到了0.860 mm/a。

、15 g/L Cl-、0.3 g/L Ca2+、0.2 g/L Mg2+条件下,X65钢在不同气体压力下腐蚀浸泡7 d后的腐蚀速率。可以看出:当试验压力为0.1 MPa时,腐蚀速率为0.175 mm/a;随着试验压力的升高,腐蚀速率逐渐增大,但增幅较小;当试验压力不超过1.0 MPa时,腐蚀速率不超过0.300 mm/a;当压力继续升至1.5 MPa时,腐蚀速率急剧增至0.765 mm/a。当压力达到2.0 MPa时,腐蚀速率达到了0.860 mm/a。

图5为不同压力条件下X65钢表面腐蚀产物的微观形貌。可以看出,当压力较低时,基体表面腐蚀产物较致密,随着压力逐渐升高,表面腐蚀产物明显变得疏松多孔且开始脱落,与基体的结合性较差,保护作用大大降低。结合图6不同压力条件下X65钢腐蚀产物的XRD谱可以看出,在0.1~2.0 MPa压力下,基体表面腐蚀产物的主要成分均为马基诺矿。

2.3 Ca2+和Mg2+含量对H2S-CO2腐蚀的影响

图7显示了H2S分压10 kPa、CO2分压30 kPa、总压0.1 MPa、温度60 ℃,0.5 g/L  、15 g/L Cl-条件下,X65钢在不同Ca2+、Mg2+含量下经浸泡腐蚀后的腐蚀速率。考虑Ca2+的影响时,Mg2+质量浓度为0.2 g/L,Ca2+质量浓度分别为0,0.3,0.6 g/L;考虑Mg2+的影响时,Ca2+质量浓度为0.3 g/L,Mg2+质量浓度分别为0,0.2,0.6 g/L。可以看出:随着Ca2+、Mg2+含量的增加,腐蚀速率均逐渐减小;整体上,腐蚀速率均较小,最大腐蚀速率为0.455 mm/a,大部分都低于0.2 mm/a。其原因是,在不考虑结垢条件下,Ca2+、Mg2+可以形成复盐,沉积于马基诺矿空隙中,提高腐蚀产物的致密性,进而抑制了腐蚀。

、15 g/L Cl-条件下,X65钢在不同Ca2+、Mg2+含量下经浸泡腐蚀后的腐蚀速率。考虑Ca2+的影响时,Mg2+质量浓度为0.2 g/L,Ca2+质量浓度分别为0,0.3,0.6 g/L;考虑Mg2+的影响时,Ca2+质量浓度为0.3 g/L,Mg2+质量浓度分别为0,0.2,0.6 g/L。可以看出:随着Ca2+、Mg2+含量的增加,腐蚀速率均逐渐减小;整体上,腐蚀速率均较小,最大腐蚀速率为0.455 mm/a,大部分都低于0.2 mm/a。其原因是,在不考虑结垢条件下,Ca2+、Mg2+可以形成复盐,沉积于马基诺矿空隙中,提高腐蚀产物的致密性,进而抑制了腐蚀。

图8为不同Ca2+含量条件下X65钢表面腐蚀产物的微观形貌。可以看出:当Ca2+质量浓度为0时,基体表面腐蚀产物疏松多孔,分布不均匀,与基体间的结合力较弱,容易脱落,腐蚀产物对基体的保护能力较差,腐蚀相对严重;随着Ca2+含量的逐渐增加,基体表面的腐蚀产物逐渐致密均匀,与基体间的结合力增强,对基体保护能力加强,腐蚀逐渐减缓。在低含Ca2+环境中,腐蚀层结构不稳定,甚至会在水冲击作用下出现脱落,但在高含Ca2+环境中则会形成更加稳定密实的腐蚀结构,整体覆盖效果更好。图9为不同Ca2+含量条件下X65钢表面腐蚀产物的XRD谱,可以看出,基体表面腐蚀产物主要成分是马基诺矿,随着Ca2+含量的增加,马基诺矿对应的峰强度降低,表面腐蚀产物减少。溶液中Ca2+的加入使腐蚀产物层孔隙率减小,腐蚀性离子Cl-、S2-、HS-等的渗透更困难,这对腐蚀反应产生抑制作用。

图10为不同Mg2+含量条件下X65钢表面腐蚀产物的微观形貌。可以看出:当Mg2+质量浓度为0和0.2 g/L时,基体表面腐蚀产物疏松多孔,分布不均匀,不含Mg2+时表面腐蚀产物不均匀性更严重,此外腐蚀产物与基体间的附着力较弱,容易脱落,腐蚀产物对基体的保护能力较差,腐蚀相对严重;随着Mg2+质量浓度的增加到0.6 g/L,基体表面的腐蚀产物逐渐致密均匀,与基体间的附着力增强,对基体的保护能力加强,腐蚀程度减轻。图11为不同Mg2+含量条件下X65钢表面腐蚀产物的XRD谱,可以看出,与不同Ca2+含量条件下的情况相同,基体表面腐蚀产物主要成分为马基诺矿,且表面马基诺矿含量随着Mg2+含量的增加逐渐减少。

通过表2可以看出,试验环境中Ca2+、Mg2+含量的增加对pH的影响均较小,pH为5.1~4.9。Ca2+、Mg2+是油田介质环境中主要的沉积型离子,其能够在达到溶度积时沉积到试样表面,填补腐蚀产物空隙,提升材料的耐蚀性。因此Ca2+、Mg2+含量增加,表面腐蚀产物减少,腐蚀产物致密性提高。

2.4 Cl-含量对H2S-CO2腐蚀的影响

图12显示温度60 ℃、试验压力0.1 MPa、H2S分压10 kPa、CO2分压30 kPa、0.5 g/L  、0.3 g/L Ca2+、0.2 g/L Mg2+条件下,X65钢在不同Cl-含量溶液中浸泡腐蚀后的腐蚀速率。可以看出:当Cl-质量浓度低于10 g/L时,随着Cl-含量的增加,X65钢的腐蚀速率逐渐增大,最高达到0.343 mm/a,在此阶段,溶液导电性增强,腐蚀反应加速;随着Cl-含量继续增加,溶液中腐蚀性气体CO2和H2S的溶解度均减小,溶液pH升高,腐蚀速率逐渐减小。

、0.3 g/L Ca2+、0.2 g/L Mg2+条件下,X65钢在不同Cl-含量溶液中浸泡腐蚀后的腐蚀速率。可以看出:当Cl-质量浓度低于10 g/L时,随着Cl-含量的增加,X65钢的腐蚀速率逐渐增大,最高达到0.343 mm/a,在此阶段,溶液导电性增强,腐蚀反应加速;随着Cl-含量继续增加,溶液中腐蚀性气体CO2和H2S的溶解度均减小,溶液pH升高,腐蚀速率逐渐减小。

图13为不同Cl-含量条件下X65钢表面腐蚀产物的微观形貌。可以看出:当Cl-质量浓度低于5 g/L时,钢表面腐蚀产物膜较致密,附着力也较好,因此抗蚀性较好;当Cl-含量增加一倍时,试样表面腐蚀产物膜的致密性降低,疏松多孔,保护作用减弱,产物膜的不均匀性导致其对Cl-吸附能力不同,在腐蚀产物膜较薄的区域,金属的空余成键能力较强,吸附了较多Cl-,此时腐蚀产物容易转变成可溶性的氯化物或其他形式的复盐,使腐蚀产物膜发生变形甚至局部溶解,从而腐蚀速率增大;进一步提高Cl-含量,溶液中CO2含量降低,pH增大,CaCO3的沉积倾向增加,全面腐蚀被抑制,均匀腐蚀速率呈下降趋势。结合图14可以看出,当Cl-质量浓度低于15 g/L时,基体表面的腐蚀产物主要成分为马基诺矿;当Cl-质量浓度大于15 g/L时,腐蚀产物中出现了磁黄铁矿,腐蚀产物分布不均匀并产生裂缝,均匀腐蚀受到抑制,但局部腐蚀开始出现并加剧。

2.5  含量对H2S-CO2腐蚀的影响

含量对H2S-CO2腐蚀的影响

图15为不同 含量下X65钢经浸泡腐蚀后的腐蚀速率,试验条件为H2S分压10 kPa,CO2分压30 kPa,试验压力0.1 MPa,温度60 ℃,0.3 g/L Ca2+,0.2 g/L Mg2+,15 g/L Cl-,

含量下X65钢经浸泡腐蚀后的腐蚀速率,试验条件为H2S分压10 kPa,CO2分压30 kPa,试验压力0.1 MPa,温度60 ℃,0.3 g/L Ca2+,0.2 g/L Mg2+,15 g/L Cl-, 质量浓度分别为0,0.5,1,5,10 g/L。可以看出,当

质量浓度分别为0,0.5,1,5,10 g/L。可以看出,当 含量较低时,腐蚀速率较高,随着

含量较低时,腐蚀速率较高,随着 含量的逐渐升高,均匀腐蚀有所减轻,整体上均匀腐蚀速率均低于0.373 mm/a。

含量的逐渐升高,均匀腐蚀有所减轻,整体上均匀腐蚀速率均低于0.373 mm/a。 是影响pH的关键离子,随着

是影响pH的关键离子,随着 含量的逐渐升高,H2CO3的电离受到抑制,体系pH增大,因而腐蚀速率降低。

含量的逐渐升高,H2CO3的电离受到抑制,体系pH增大,因而腐蚀速率降低。

图16为不同 含量下X65钢表面腐蚀产物的微观形貌。可以看出:当

含量下X65钢表面腐蚀产物的微观形貌。可以看出:当 含量较低时,腐蚀产物疏松,分布较不均匀,腐蚀产物极易脱落,对基体保护作用较弱;随着

含量较低时,腐蚀产物疏松,分布较不均匀,腐蚀产物极易脱落,对基体保护作用较弱;随着 含量升高,pH逐渐升高,电化学腐蚀阴极反应受到抑制,基体表面腐蚀产物变得致密而均匀,这在一定程度上阻碍了电解质离子渗入腐蚀产物层与试样基体发生电化学腐蚀反应,腐蚀程度大大减轻,基体表面的马基诺矿消失(见图17)。

含量升高,pH逐渐升高,电化学腐蚀阴极反应受到抑制,基体表面腐蚀产物变得致密而均匀,这在一定程度上阻碍了电解质离子渗入腐蚀产物层与试样基体发生电化学腐蚀反应,腐蚀程度大大减轻,基体表面的马基诺矿消失(见图17)。

2.6 pH对H2S-CO2腐蚀的影响

图18显示了pH对X65钢经浸泡腐蚀后腐蚀速率的影响,试验条件为H2S分压10 kPa,CO2分压30 kPa,试验压力0.1 MPa,温度60 ℃,Ca2+质量浓度0.3 g/L,Mg2+质量浓度0.2 g/L,Cl-质量浓度为15 g/L, 质量浓度为0.5 g/L,采用醋酸调整溶液pH至3、4、5以及6。由图18可以看出:当pH为3时,均匀腐蚀速率较高,达到了0.51 mm/a;随着pH的继续升高,均匀腐蚀速率逐渐减小,当pH为6时,均匀腐蚀速率降低至0.15 mm/a。

质量浓度为0.5 g/L,采用醋酸调整溶液pH至3、4、5以及6。由图18可以看出:当pH为3时,均匀腐蚀速率较高,达到了0.51 mm/a;随着pH的继续升高,均匀腐蚀速率逐渐减小,当pH为6时,均匀腐蚀速率降低至0.15 mm/a。

图19为不同pH下X65钢经浸泡腐蚀后表面腐蚀产物的微观形貌。可以看出,当pH较低时,腐蚀产物疏松多孔,与基体黏附能力较差,且大量腐蚀产物生成容易导致应力集中,基体表面腐蚀产物之间产生局部微裂纹,腐蚀介质更易通过孔隙、裂纹处到达基体表面,加快基体腐蚀反应的进程。随着pH的升高,表面腐蚀产物的致密性提高,其与基体黏附能力增强,对基体的保护能力增强,腐蚀程度减轻。结合图20不同pH条件下X65钢表面腐蚀产物的XRD谱可以看出,试样表面腐蚀产物主要由马基诺矿组成。

为研究pH对腐蚀程度的影响,对2.6节所得试验数据进行处理,以pH为横坐标,腐蚀速率为纵坐标作图,结果如图21所示。从整体来看,随着pH的增大,腐蚀速率呈下降趋势,说明pH是能够反映温度、压力、离子含量变化的综合指标,其与腐蚀速率之间确有一定的相关性。但是,利用pH进行腐蚀程度分析也存在一定局限性,pH与腐蚀速率之间并非线性关系,这是由于腐蚀受多因素控制,仅考虑pH难以合理评估腐蚀严重程度。

为探究pH与腐蚀产物的相关性,对文中XRD数据进行处理,以pH为横坐标,腐蚀产物类型为纵坐标作图,结果如图22所示。从整体来看,马基诺矿产物主要出现在pH<5.2条件下,高于该值,腐蚀倾向降低,表面腐蚀产物消失;在pH为5附近,高含Cl-环境中磁黄铁矿与马基诺矿可能共存。磁黄铁矿与马基诺矿共存时会形成微区电偶,从而诱发局部腐蚀。因此,在pH为5的高含Cl-环境中应关注材料的局部腐蚀风险。

3. 结论

(1)温度、压力、采出液中典型离子以及pH等参数对集输管道H2S-CO2腐蚀(H2S/CO2分压比为1∶3)有显著的影响。随温度和压力的升高,腐蚀产物中马基诺矿增多,但疏松多孔,对基体保护作用减弱,电化学反应活性提高,腐蚀速率增大;随着Ca2+、Mg2+含量的增大,腐蚀产物致密性提高,均匀腐蚀速率降低;均匀腐蚀速率随Cl-含量的升高先增大后减小,在Cl-质量浓度为10 g/L时出现峰值,当Cl-含量较低时,腐蚀产物致密,主要成分为马基诺矿,与基体结合力好,均匀腐蚀速率低,随Cl-含量继续升高,腐蚀产物疏松,腐蚀速率增加,高含量Cl-条件下,CaCO3的沉积抑制了均匀腐蚀,腐蚀产物中出现了磁黄铁矿,出现电偶腐蚀导致局部腐蚀加剧;随着 含量升高,体系的pH逐渐升高,基体表面腐蚀产物变得致密均匀,H2S-CO2腐蚀速率逐渐降低,这与pH的影响结果一致。

含量升高,体系的pH逐渐升高,基体表面腐蚀产物变得致密均匀,H2S-CO2腐蚀速率逐渐降低,这与pH的影响结果一致。

(2)在H2S-CO2共存条件(H2S/CO2分压比为1∶3)下,集输管道腐蚀产物主要成分为马基诺矿。只有在高含量Cl-条件下,腐蚀产物中才会出现磁黄铁矿,表明高含量Cl-会导致高的局部腐蚀敏感性。

(3)腐蚀产物马基诺矿产物主要出现在pH<5.2条件下,在pH为5附近,高含量Cl环境中可能出现磁黄铁矿与马基诺矿共存的情况。马基诺矿与磁黄铁矿会形成腐蚀微电偶,导致局部腐蚀。因此,在pH为5的高含量Cl-环境中应关注材料的局部腐蚀风险。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号