分享:甲醇长输管道腐蚀及密封材料溶胀的研究进展与展望

甲醇是全球认可的新型绿色能源,具有清洁、高效、安全等特点。利用太阳能等可再生能源产生的电力电解水生产氢与二氧化碳便能生成甲醇(液体阳光)。相关测算显示,1 t甲醇可转化1.375 t二氧化碳[1]。其清洁、环保的合成方式可规模化解决化石资源领域的二氧化碳排放问题,对碳中和的实现具有一定帮助作用[2-3]。同时,甲醇还是非常优秀的储氢、运氢材料之一,其储存氢气能力是液氢的两倍,且具有运输成本低和安全等优点[4]。甲醇还可作为车用、船舶燃料,相较于普通汽油、柴油等燃料,甲醇汽油具有更加清洁、高效、低碳和经济等特点。

《中国甲醇燃料行业调研报告(2020)》指出,我国已成为全球甲醇清洁能源的最大使用国。然而,随着甲醇在各个领域的广泛应用,我国东部地区的甲醇供需矛盾日益突出。报告指出,中国甲醇产能主要分布在西北、华北和华东三大区域,其产能占比分别为32.9%、30.7%和18.9%(见图1)。甲醇在热力燃烧领域已覆盖27个省份,其中20个省份的年消费量超过10万t,陕西、山西、河南、安徽、广东五省的消费量占全国总量的40.8%。我国甲醇资源储量呈现西多东少的空间分布特征,由此产生了大规模的跨区域输送需求,因此发展长距离甲醇输送管道具有必要性[1]。

国际上已有甲醇长输管道的成功应用案例。美国于1971年在北海南部林肯郡建设了一条全长138 km的海底甲醇输送管道[5]。加拿大目前有两条成功运营的甲醇长输管道,并保持长周期安全运行。一条由原油输送管道改造而成,全长1 146 km,设计输送能力4 000 t/d;另一条则由Cochin液化石油气管道改建,全长3 000 km,设计输送能力同为4 000 t/d[6]。

我国在甲醇长输管道领域的研究仍相对不足。据调研,当前我国甲醇长输管道建设尚处于起步阶段,总长约为50 km,且存在运行压力低、口径小、无高钢级管材等问题,相关技术规范还不完善。甲醇具有密度小、挥发性强、无色、易燃等特性,且具有与乙醇非常相似的气味。但不同于乙醇,甲醇毒性大,因此甲醇在长输过程中一旦泄漏,将会产生重大的安全事故。此外,甲醇对管道的腐蚀作用及对非金属材料的溶胀效应仍需深入研究,同时亟需建立更为完善的甲醇储运设施防护标准与规范。

1. 甲醇对金属材料的腐蚀

在能源与化工领域,甲醇作为重要的绿色化工原料和清洁能源载体,其运输与分配效率直接影响供应链的整体运行。然而,甲醇输送管道的实际应用仍较为有限,这不仅受限于经济和技术因素,也与甲醇对金属材料的腐蚀性有关。深入研究甲醇对金属的腐蚀机理,有助于准确评估并有效缓解输送过程中的腐蚀问题,从而促进甲醇管道输送技术的开发与推广应用。

1.1 腐蚀机理

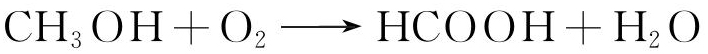

甲醇对金属的腐蚀主要受其含水率和酸性物质的影响。根据GB 338-2011《工业用甲醇》规定,合格的工业用甲醇中水的质量分数应不大于0.2%,酸性物质的质量分数应不大于0.005%,且甲醇本身电阻率很高(6.2×105 Ω·cm),一般认为甲醇在高纯度、温度低于100℃的情况下,几乎不会腐蚀金属[7]。然而,甲醇在长输与储存过程中难免会与空气环境接触,发生氧化而形成酸性物质甲酸,见式(1)。甲酸的酸性很强,能够与多种金属反应,产生金属甲酸盐并析出氢气。同时甲醇的吸水性很强,提升含水量会降低甲醇的电阻率[8],加之甲醇生产过程中产生的杂质可能在金属表面形成局部的酸化环境,这些因素不仅会引发金属材料的化学腐蚀,还会促进电化学腐蚀过程,从而加剧甲醇对金属材料的综合腐蚀作用。图2为甲醇制烯烃(MTO)装置管线的腐蚀案例,管线总长约150 m,管道直径为DN800~DN1100,管线材质为Q245R钢,厚12 mm[9]。

|

|

(1) |

1.2 影响因素

1.2.1 甲醇与油品混合

甲醇可与汽油、柴油混合输送。甲醇燃料是甲醇与汽油或柴油按一定比列混合而成的,包括低比例(M5~M20,甲醇质量分数5%~20%)、中比例(M50~M70)和高比例(M80~M100)甲醇汽油[10]。研究表明,甲醇燃料中的甲醇含量对金属材料的腐蚀有重要影响。

SATHISH等[11]采用静态浸泡法,将发动机零部件(活塞、活塞环和气门)的金属样品分别暴露在不同甲醇汽油混合燃料(M0,M20,M50和M100)中,并在室温下浸泡60,120,180 d。试验结果表明,甲醇含量越高,试样的质量损失和腐蚀速率越大,表面的凹坑和氧化物层也越明显。混合燃料的密度和黏度随着腐蚀产物的增加而升高,热值随之增加,总酸值也有所上升。

| 甲醇汽油 | 腐蚀速率/(mm·a-1) | ||

|---|---|---|---|

| 活塞 | 活塞环 | 阀门 | |

| M0 | 0.061 4 | 0.040 1 | 0.048 5 |

| M20 | 0.101 2 | 0.062 4 | 0.075 5 |

| M50 | 0.162 6 | 0.115 9 | 0.129 4 |

| M100 | 0.214 7 | 0.1605 | 0.172 5 |

贾伟艺[12]将六种金属(20号钢、铝片、铸铁、锡片、黄铜、紫铜)浸入无水甲醇、93号汽油、M15和M30共四种体系中两个月。由表2可见,甲醇汽油中甲醇含量越高,对金属的腐蚀性越强。但是在纯甲醇或不含甲醇的汽油中,金属的腐蚀则没有甲醇与汽油掺混时严重。

| 单位面积质量变化/(mg·cm-2) | 93号汽油 | 甲醇 | M15 | M30 |

|---|---|---|---|---|

| 紫铜 | 0.016 9 | 0.027 2 | 0.042 3 | 0.046 0 |

| 黄铜 | 0.016 0 | 0.024 0 | 0.047 0 | 0.049 1 |

| 锡片 | 0.009 8 | 0.024 0 | 0.035 5 | 0.035 3 |

| 20#钢 | 0.012 2 | 0.018 3 | 0.035 5 | 0.038 4 |

| 铸铁 | 0.013 9 | 0.019 4 | 0.027 6 | 0.028 7 |

| 铝片 | 0.005 8 | 0.008 8 | 0.011 5 | 0.012 4 |

麻磊[13]同样采用浸泡试验将七种金属材料分别浸泡在93号汽油、M15和M25三种溶剂中,结果表明甲醇汽油对金属的腐蚀程度随甲醇含量和浸泡时间的增加而增加。

1.2.2 含水量

含水量不仅影响甲醇的电阻率,还会对金属产生化学腐蚀和电化学腐蚀。张娟丽等[14]对比了不同含水量甲醇汽油对紫铜、黄铜和铝的腐蚀影响,结果发现含水甲醇对金属腐蚀性随着其含水量的增加,呈先增强后减弱的趋势,这主要与不同的含水量引起的化学腐蚀和电化学腐蚀有关。由于甲醇中含有杂质,如微量胺、醛、酸、硫化物等。这些杂质在含水环境中会导致金属发生化学腐蚀反应。当甲醇汽油中的含水量较低时,水中的氧含量有限,金属氧化物薄膜较薄或无法完全覆盖金属表面,化学腐蚀持续进行。与此同时,水的存在加速了腐蚀。随着含水量的增加,甲醇汽油中的氧含量逐渐增多,此时电化学腐蚀开始占主导。含水甲醇对金属产生电化学腐蚀主要源于溶解氧引起的金属氧化反应。随着电化学腐蚀产物不断积累,形成一定厚度并覆盖在金属表面,此时会影响电化学反应的进行,降低金属腐蚀速率。

1.2.3 氧含量和温度

黄勇等[15]采用了静态挂片试验,详细探讨了氧含量对甲醇汽油中铜片腐蚀速率的影响。结果表明,当氧质量浓度为100~600 μg/L时,铜片的腐蚀速率随氧含量的增加而增加。当氧质量浓度超过600 μg/L时,铜片形成了牢固致密的Cu2O保护膜,腐蚀速率显著降低。此外,黄勇等还发现温度上升促进了铜片表面保护膜的破坏,加剧腐蚀,但温度升高同时减少了水中氧的溶解有利于减缓腐蚀。当温度为25~90 ℃时,铜离子的浓度随温度的增加呈现先降低后升高的趋势,且在60 ℃时达到最低。此外,大量研究表明,在高含甲醇的环境中,特别是有氧条件下,碳钢的腐蚀速率显著增加。这些研究结果都强调了温度、甲醇浓度和氧溶解度相互作用的复杂性,这会对腐蚀过程产生深远影响。

甲醇对金属的腐蚀与其含水量、甲醇纯度、氧含量和温度密切相关,在长输过程中应重点关注和控制甲醇的含水量和氧含量等。然而,现有研究都是在常温常压下进行的,缺乏对甲醇长输过程中高温高压等复杂工况的腐蚀机理探讨。此外,利用原有的成品油管道输送甲醇可能导致甲醇与汽油或柴油混合,影响甲醇纯度。同时,输送过程中甲醇与空气接触可能产生甲酸等有害物质,加剧金属管道的腐蚀,危及管道安全。因此,如何控制甲醇纯度和提高输送过程中的密封性还有待进一步研究。

1.3 控制措施

抑制甲醇对金属管道腐蚀的常用方法有使用耐腐蚀合金材料或者向甲醇中加入适量腐蚀抑制剂,由于耐腐蚀合金的高昂成本,添加腐蚀抑制剂更为经济。

腐蚀抑制剂是由多种官能团构成的复合物,其来源可以是有机酸衍生物、含氮杂环化合物或活性阴离子等。这些复合物通常含有N、O、P或S等杂原子,且具有芳香性或不饱和性结构。腐蚀抑制剂中的极性基团能够吸附在铜、铝等金属表面,形成保护层,而非极性长链则覆盖在保护层上,从而有效阻断离子对金属的电化学腐蚀。腐蚀抑制剂还可以根据作用机理分为混合型、阳极型和阴极型。混合型抑制剂能够同时抑制阳极和阴极反应[16]。

李威威等[17]研究了甲醇燃料对金属的腐蚀机理,筛选出苯并三氮唑和二聚亚油酸两种有效的缓蚀剂,并采用气相色谱-质谱联用仪器、电化学工作站和金属腐蚀仪等确定了缓蚀剂的最佳配比为0.000 8 mol·L-1苯并三氮唑,0.000 1 mol·L-1二聚亚油酸,这种复合缓蚀剂可以有效抑制甲醇燃料对铜的腐蚀。

李志刚等[18]研究了有机羧酸、不饱脂肪酸、有机含氮杂环化合物及活性阴离子的质量浓度对黄铜H65、紫铜T2和45钢的缓蚀效率,结果表明当其质量浓度分别为68.0、32.2、32.0、32.0mg/L时,黄铜H65、紫铜T2、45钢的缓蚀效率均达到97%及以上。

添加腐蚀抑制剂能够有效抑制甲醇对金属材料的腐蚀,且腐蚀抑制剂成本低,有较好的经济性,为实现甲醇的长输提供了一定的技术支持。

1.4 甲醇致应力腐蚀开裂的研究现状

应力腐蚀开裂(SCC)是一种由拉应力和腐蚀介质协同作用导致的金属材料失效模式,常见于石油、化工等行业的管道系统中,可能引发泄漏甚至灾难性事故。2012年,加拿大北部的一条原油管道发生泄漏,调查人员研究发现,原因疑似为甲醇引起的内应力腐蚀开裂(I-SCC)。CHEBARO等[19]研究发现,在特定环境与应力条件下,甲醇会导致碳钢中出现I-SCC,当试验条件为99.9%(体积分数,下同)甲醇+0.1%水、含30 mg/L甲酸且无氯化物时,实验室模拟的SCC断口形貌(通过SEM观察)与现场失效管道的断口特征高度一致。此外,高拉伸应力和甲醇同时存在,当甲醇中水含量接近或超过4.0%(体积比)时,SCC被显著抑制;虽然甲酸和氧气的含量对SCC的扩展速率影响较小,但它们的是开裂发生的必要条件。

NEWMAN[20]研究了碳钢在含氧甲醇和乙醇环境中的应力腐蚀开裂行为,认为甲醇中碳钢开裂不是由氢脆引起的,且甲醇本身对碳钢的SCC影响不大。在含氧环境中,氧气可以作为氧化剂促进甲醇的电化学反应。这种电化学反应不仅改变了局部环境的化学成分,还可能导致局部pH降低,进而加速金属的腐蚀,并最终导致应力腐蚀开裂。

根据多位学者的研究结果,甲醇对长输管道的应力腐蚀开裂(SCC)具有显著影响。尽管研究表明甲醇能够诱导SCC,但目前对其具体机理的认识仍不完善,部分机制尚处于假设阶段。甲醇诱导的SCC涉及多因素耦合作用,包括但不限于化学因素、环境条件以及材料性质等。因此,要深入理解甲醇诱导SCC的激励,还需要进行更为广泛和深入的研究。这些研究不仅需要探讨甲醇如何影响管道材料的耐蚀性,还应该评估不同操作条件下的腐蚀行为,以便为长输甲醇管道的设计、运行和维护提供科学依据和技术支持。

2. 甲醇对非金属材料的影响

2.1 溶胀机理

甲醇会对管道设备中的非金属材料(如:密封材料等)产生不利影响,导致其性能下降或失效。其中,典型案例是甲醇对橡胶的溶胀作用。橡胶是由网状大分子组成的弹性体,具有良好的密封性、耐磨性、抗老化性等特点。但是,当橡胶浸泡在甲醇中时,有机小分子(如醇类)会渗入橡胶的网状结构中,导致其体积增大、硬度降低、弹性变差等[21],即为溶胀,受橡胶性质和甲醇含量的影响,极性橡胶更容易发生溶胀。唐治钫等[22]研究表明,甲醇中的氢元素会与橡胶极性基团中的氮元素相互作用形成氢键,从而造成橡胶对甲醇分子的吸引。同时甲醇会带出橡胶中小分子量的橡胶高分子,造成橡胶损伤,因此甲醇对橡胶的溶胀会影响橡胶的密封效果和使用寿命,甚至导致管道设备的泄漏或损坏。在使用甲醇作为有机溶剂时,需要注意选择合适的管道设备和密封材料,避免或减少甲醇对其造成的损害。

2.2 研究现状

多项研究采用浸泡法评估了甲醇汽油对橡胶材料的溶胀影响。浸泡试验是评价橡胶材料耐油性能的常用方法,即将橡胶材料浸泡在不同型号的甲醇汽油中,观察其体积变化、硬度变化、力学性能变化等。

李美华等[23]对三种典型橡胶,丁腈橡胶(NBR)、氟橡胶(FKM)和氢化丁腈橡胶(HNBR),在不同含量甲醇汽油中的溶胀行为进行了系统研究,发现纯丁腈橡胶和氢化丁腈橡胶在甲醇中的抗溶胀性最小,体积变化率在3%左右,氟橡胶的抗溶胀性则较大,体积变化率约为50%。

房承宣等[24]对汽车常用的六种橡胶(丁腈橡胶、氟橡胶、硅橡胶、三元乙丙橡胶等)在不同含量甲醇汽油中的溶胀性进行了研究,发现纯甲醇对丁腈、三元乙丙和硅橡胶的溶胀作用较小,而对氟橡胶的溶胀作用却比较明显。

熊娥等[25]发现当甲醇汽油中甲醇含量较低时(M10和M50甲醇汽油),硅橡胶和氟橡胶在其中的体积膨胀率均约为50%,而丁腈橡胶展示出更好的抗溶胀性,尤其是在M10甲醇汽油中,溶胀率仅为14.5%,其在M50甲醇汽油中的溶胀率虽有所增加,但相比硅橡胶和氟橡胶仍较低。在M80甲醇汽油中,氟橡胶的溶胀率显著增加至80%,接近其在纯甲醇中的表现,而硅橡胶和丁腈橡胶在此条件下仍保持较低的溶胀率,约为10%。

李华静等[26]对93号汽油、M15甲醇汽油、甲醇溶液和M100甲醇汽油中浸泡后的丁腈橡胶、氟橡胶、硅橡胶和三元乙丙橡胶四种橡胶进行热重分析,发现丁腈橡胶在四种溶剂中浸泡后,其结构均未发生改变;硅橡胶在93号汽油中浸泡后,结构发生改变;氟橡胶在M100甲醇汽油和甲醇溶液中浸泡后,结构发生改变;三元乙丙橡胶在四种溶液中浸泡后,结构均发生改变。

甲醇汽油会导致橡胶部件的溶胀和龟裂,特别是加速泵膜片、密封圈、密封垫、密封盖等部件。其中,氟橡胶和丁腈橡胶具有较好的耐甲醇汽油性能,而硅橡胶、三元乙丙橡胶、丙烯酸酯橡胶的耐甲醇汽油性能较差[22,27-30]。因此,在甲醇长输过程中,需要选择合适的橡胶材料,避免或减少甲醇汽油对其造成的损害。

然而,目前关于甲醇溶胀效应的研究主要集中在常温常压的甲醇汽油。长输甲醇管道具有压力高、甲醇纯度高等特点,但相关研究却鲜见报道。在使用甲醇管道设备时,应注意密封橡胶的溶胀问题,防止设备泄漏和损坏。由于甲醇在管道设备中对于橡胶材料具有显著的溶胀作用,可能导致设备发生泄漏和损坏。因此,在长输甲醇管道的设计和运行过程中,需要对管道中的有机制品进行严格的选材和管理。尤其是在选择密封材料时,应考虑其在高压力、高甲醇纯度条件下的稳定性和耐腐蚀性能。为了减轻甲醇对橡胶材料的溶胀效应,建议采用具有较好耐甲醇性能的橡胶材料,如氢化丁腈橡胶和丁腈橡胶。此外,还可以通过改善管道内部的环境条件,如降低温度和压力,减缓甲醇对橡胶材料的溶胀作用。

针对长输甲醇管道的特点,有必要加强对甲醇溶胀效应的研究,以便更好地了解甲醇对橡胶材料的影响,并为甲醇管道设备的设计、选材、维护和管理提供科学依据。此外,还应关注国内外相关研究的最新进展,及时吸收和应用先进的理论和技术,提高长输甲醇管道的运行安全和稳定性。

3. 结论与建议

石油与天然气的长输技术在我国已经取得了较多成就,然而甲醇的长输管道在我国却十分罕见,目前关于甲醇长输管道的安全研究仍然面临以下挑战:

(1)缺乏对甲醇在高温高压等复杂工况下对金属材料腐蚀机理影响的深入研究,尤其是在甲醇与汽油或柴油混合输送的情况下。

(2)缺乏对甲醇在高压力、高甲醇纯度条件下对橡胶材料的溶胀效应和稳定性的系统评价,尤其是在使用原有的成品油管道输送甲醇的情况下。

(3)缺乏对甲醇长输管道的设计、选材、维护和管理的成熟规范和标准,尤其是在考虑甲醇具有清洁、安全、经济等优势的情况下。

针对以上问题,未来的研究方向可以包括:

(1)建立甲醇在高温高压条件下对金属材料的腐蚀预测模型,考虑甲醇含量、含水量、杂质含量等因素的影响,为甲醇长输管道的选材和防护提供科学依据。

(2)开展甲醇在高压力、长距离条件下对非金属材料的溶胀性能分析,评价不同种类和型号非金属材料的耐甲醇性能,为甲醇长输管道中密封材料的选择和使用提供参考。

(3)参考国内外相关研究和经验,制定甲醇长输管道的设计、选材、维护和管理规范和标准,提高甲醇长输管道的运行安全和稳定性,促进甲醇作为新型绿色能源的发展和应用。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号