| 元素 | Ti | Fe | C | N | H | 0 | 其他元素 |

|---|---|---|---|---|---|---|---|

| 质量分数/% | 余量 | ≤0.30 | ≤0.1 | ≤0.05 | ≤0.015 | ≤0.05 | ≤0.40 |

分享:工业纯钛TA2的电解抛光/腐蚀工艺

钛及其合金具有密度小、比强度高、耐蚀性和力学性能优异等特性[1],但钛的力学性能却与钢相似,钛及钛合金很难进行金相制样和金相检验。尤其是纯钛,使用机械抛光[2],很难去除表面的划痕,也很容易残留污染物。故探索有效方法获得清晰的钛及钛合金的金相组织非常必要。

目前,电解抛光[3-4]技术已广泛应用于金属加工领域,技术人员在电解抛光原理、工艺参数、配方等方面进行了较系统的研究[5-6],相比于机械抛光,电解抛光技术优越得多。近来,电解抛光应用于制备钛合金试样的报道越来越多[7-10],夏雯等[11-12]给出了一些电解液配方和工艺数据。但是有些数据并不完整,加上设备不同、材料差异,实际抛光效果不稳定且不理想。因此,电解液配制方案以及工艺参数的确定,需要根据实际操作来验证。笔者采用自主配制的电解液配方,选用氢氟酸+缓蚀剂作为电解液,对工业纯钛TA2试样进行电解抛光/腐蚀,探究了电解液成分、抛光电压、抛光时间对金相组织的影响,以获得最佳的电解液配方及匹配的参数。

1. 试验

1.1 试样

选用西部超导公司生产的退火态工业纯钛TA2,化学成分见表1。试样线切割截为10 mm的等长小段,为保证制样质量,用牙托粉对试样进行镶嵌,为了保证镶嵌后试样的导电性,试样的顶部区域未用牙托粉镶嵌。完全固化后,采用金相砂纸(120~1000号)逐级打磨试样表面,待其光亮待用。

1.2 电解液配方与工艺参数

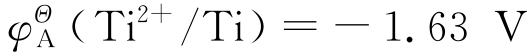

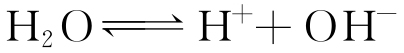

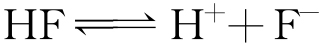

在酸性溶液中: ,

, 。

。

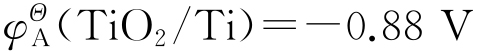

钛是还原性很强的金属,但钛的表面容易生成致密、钝性的氧化物薄膜,因此具有优良的耐蚀性。在氢氟酸中或含有氟离子的酸(将氟化物加入酸中),氟离子可与钛生成配合物促进钛的溶解,见式(1)。

|

|

(1) |

因此笔者选择HF作为电解液的主要成分之一,添加适量特种缓蚀剂和其他辅助药剂进行试验,同时根据每次试验结果对电解液配方予以改善。此外,优化电解工艺参数,探究该电解液配方下的最优电解工艺参数。按电解液配方种类,试验分为三组,详见表2。

| 电解液编号 | 电解液配方 | 电解参数编号 | 抛光电压/V | 电解液流量/(mL·s-1) | 抛光时间/s |

|---|---|---|---|---|---|

| 1 | V(HF)∶V(HNO3)∶V(H2O)=1∶2∶3 | 参数1 | 40 | 20 | 8 |

| 参数2 | 40 | 15 | 8 | ||

| 参数3 | 40 | 15 | 10 | ||

| 2 | V(HF)∶V(CH2CH3OH)∶V(H2O)=1∶2∶4 | 参数4 | 45 | 15 | 16 |

| 参数5 | 45 | 19 | 30 | ||

| 参数6 | 45 | 19 | 50 | ||

| 3 | 90 mL HF,10/20 g(NH4)2S2O8,200 mL CH3CH2OH,360 mL H2O | 参数7 | 50 | 20 | 50 |

| 参数7 | 50 | 20 | 50 | ||

| 参数8 | 20 | 18 | 15 |

1.3 试验方法

使用Struers公司的Lectropol-5电解抛光/腐蚀仪,阴极材料为不锈钢,磨削后的试样作为阳极,在不同电解液和不同电解工艺参数下进行电解抛光腐蚀,然后使用MEF4A型光学显微镜观察采用不同电解液和电极工艺参数所得试样的金相组织,找到最优的电解液配方及电解工艺参数。

2. 结果与讨论

1 号电解液

由图1可见:采用1号电解液,在抛光电压40 V,电解液流量20 mL/s,抛光时间8 s(电解参数1)下所得试样表面还有一些划痕未去除,且存在腐蚀坑。调整电解工艺参数为抛光电压40 V,电解液流量15 mL/s,抛光时间8 s(电解参数2),所得试样表面仍有划痕,且存在腐蚀坑,但划痕数量减少。调整电解工艺参数为抛光电压40 V,电解液流量15 mL/s,抛光时间10 s(电解参数3)可以得到无划痕、无腐蚀坑的表面,但是腐蚀较重,以致产生了浮凸,得到的结果较之前有改进。

在一定的电压下,氟离子与钛的反应很快,容易出现试样还未抛光好就已经被腐蚀的现象,致使抛光完成就产生了过腐蚀现象,即在试样表面产生浮凸和腐蚀坑。

2 号电解液

为解决腐蚀过重和产生浮凸的问题,通过加入缓蚀剂以减缓氟离子与钛的反应速率改进电解液配方。由图2可见:将电解液中HF、CH2CH3OH、H2O体积比改为1∶2∶4(2号电解液),在抛光电压45 V,电解液流量15 mL/s,抛光时间16 s(电解参数4)下所得试样表面有许多规则黑点,且这些黑点都朝一个方向。可以判定这些黑点是抛光不完全所留下的抛痕,这表明所选电解参数的抛光效果不好。调整电解工艺参数为抛光电压45 V,电解液流量19 mL/s,抛光时间30 s(电解参数5),且试样用1000号砂纸打磨,所得试样表面仍残留抛痕,但抛痕数量大大减少,且组织更为清晰。继续调整电解工艺参数为45 V,电解液流量19 mL/s,抛光时间50 s(电解参数6),所得试样截面的抛痕较少,但仍显浮凸。这表明增加抛光时间,仍不能得到较好的结果,而且浮凸现象加重,故该配方需进一步完善。

采用1000号砂纸打磨试样可降低其表面粗糙度,有利于更好进行电解抛光。采用酒精替代硝酸,可以减少电解液中F-含量,从而降低腐蚀作用,减轻浮凸的副作用,此外,加入酒精还可以在电解抛光过程中溶解磨面上薄膜,促进抛光。相比于1号电解液,虽减轻了浮凸的副作用,但效果还不理想。

3 号电解液

为进一步减缓腐蚀,将电解液配方改进为90 mL HF,10 g(NH4)2S2O8,200 mLCH3CH2OH,360 mL H2O(3号电解液)。抛光电压50 V,电解液流量20 mL/s,抛光时间50 s(电解参数7),且试样用1000号砂纸打磨,所得试样组织为α单相组织,晶界清晰,表面无浮凸,但是表面仍有局部腐蚀过重的区域,且存在腐蚀坑,见图3(a)。

将电解液配方调整为90 mL HF,20 g(NH4)2S2O8,200 mL CH3CH2OH,360 mL H2O,在电解参数7下所得试样组织为清晰的α单相组织,晶界清晰,无浮凸,且无明显的腐蚀坑,见图3(b)。

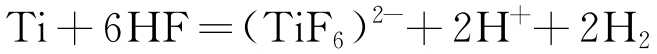

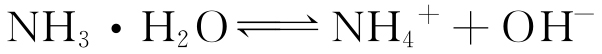

由图3可见,适量过硫酸铵对腐蚀具有很好的缓解作用。反应见式(2)~(4)。

|

|

(2) |

|

|

(3) |

|

|

(4) |

加入铵盐,NH4+会和溶剂中的OH-结合形成氨水,OH-减少将会促使H2O的电解,H+含量增加,因此HF的电解被抑制,F-含量降低,在电压-电流作用下,该过程更为明显,最终减缓了F-对钛的腐蚀。因此,电解液中加入适量的过硫酸铵,并采用电解参数7的抛光效果较好。

采用3号电解液[10 g(NH4)2S2O8]对Ti5553高强钛合金进行电解抛光,调整电解参数为抛光电压20 V,电解液流量18 mL/s,抛光时间15 s(电解参数8),且试样用1000号砂纸打磨,所得试样组织见图4。可以看出,此条件下得到了清晰的α+β相组织,无浮凸,且无明显的腐蚀坑,但腐蚀过重,因此铵盐加入量和抛光参数(特别是抛光时间)需进一步优化。

本工作制备的电解抛光/腐蚀电解液不局限用于工业纯钛TA2的电解抛光,电解液配方中的HF可以腐蚀任意钛及其合金,过硫酸铵作为缓蚀剂可以解决过腐蚀问题,采用相应的电解参数,此电解液可以用于其他钛合金。

3. 结论

(1)电解抛光工业纯钛TA2的最佳电解液配方为90 mL HF,20 g(NH4)2S2O8,200 mL CH3CH2OH,360 mL H2O,与之相匹配的电解工艺参数为抛光电压50 V,电解液流量20 mL/s,抛光时间50 s。加入铵盐可以减缓HF的腐蚀作用,使整个电解抛光过程更加可控,且其抛光效果、效率和可重复性都远好于机械抛光/腐蚀。

(2)进行电解抛光时,试样表面粗糙度应较低,建议采用1000号砂纸打磨试样。这是因为更好的初始表面质量能够提高电解抛光效率,不易产生过腐蚀现象,得到更好的电解抛光表面质量。

(3)本工作所得电解液配方不局限于工业纯钛TA2的电解抛光,通过调整相应电解抛光参数,理论上可以电抛所有的钛合金材料。

(4)电解抛光因金属材料材质和状态的不同,相适应的电解抛光液和电解参数也不相同。因此,需进行大量的试验工作获得原始数据,并对数据进行分类和筛选,确定相适应的电解抛光/腐蚀规范。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号