分享:锅炉水冷壁腐蚀爆管原因

摘 要:采用宏观观察、力学性能测试、金相检验、扫描电镜及能谱分析等方法对某锅炉水冷壁 爆管原因进行分析。结果表明:爆口附近存在腐蚀减薄,管壁向火面结垢量较大,垢层底部有槽型 腐蚀坑,金属基体发生严重脱碳,并伴有裂纹;结合实际运行状况,认为爆管的主要原因是凝汽器泄 漏,导致不合格循环水进入锅炉水中,同时加药方式不当及定期排污不合理,造成水冷壁向火面内 表面发生严重的垢下碱性腐蚀。最后提出一系列改进措施,以避免该类事故再次发生。

关键词:水冷壁;腐蚀结垢;裂纹;泄漏;爆管

中图分类号:TB31;TG115.2 文献标志码:B 文章编号:1001-4012(2023)04-0019-04

水冷壁管是锅炉的主要受压元件之一,长期处 于高压水汽和高温烟气环境中,极易发生爆管泄漏 事故[1]。锅炉水冷壁腐蚀爆管是一个复杂的过程, 与炉膛温度、燃料种类、烟气成分等因素有关,不同 因素形成的腐蚀行为也存在差异[2-3],如:燃料中硫、 磷元素含量较高,燃烧不充分,易引起硫腐蚀、高温 氧腐蚀等[4-5];炉水的pH 较低、磷酸盐含量超标,易 引起酸腐蚀[6];炉水的pH 较高,碱性物含量高,易 引起管壁碱性腐蚀等[7]。

某发电厂锅炉水冷壁发生爆管,为保障机组的安全 运行,笔者采用一系列理化检验方法对其爆管原因进行 分析,并提出改进措施,以防止该类事故再次发生。

1 理化检验

1.1 宏观观察

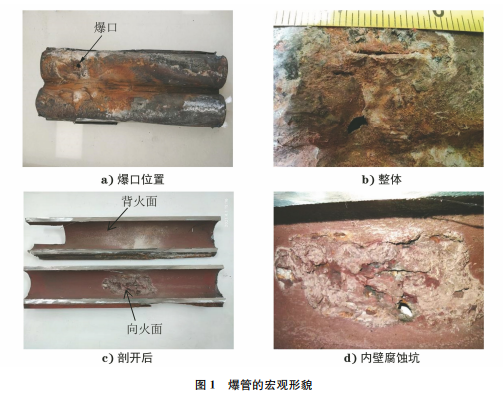

对爆裂的水冷壁管进行割管取样,其宏观形貌 如图1所示。爆口位于向火面,呈不规则“窗口”状, 直径约为6mm。爆管表面粗糙,未见明显塑性变 形,爆口边缘呈沟壑和凹坑状,爆口附近还有一条长 约15mm的裂缝,整个爆口处腐蚀减薄明显,实测 壁厚为1.2~1.6mm。管内壁向火面表面存在一条 规格(长×宽)为90mm×40mm的槽型腐蚀坑,腐 蚀坑表面覆盖有红褐色和白色腐蚀产物,腐蚀产物 较疏松,敲击后产物成片脱落,脱落后基体底部呈多个小腐蚀坑相连的形貌。背火面内壁较光滑,未见 明显腐蚀凹坑,壁厚无明显变化。

1.2 金相检验

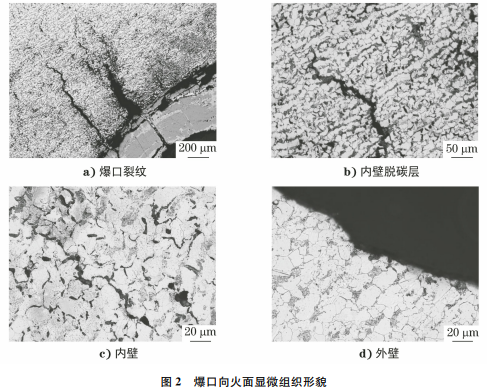

在水冷壁管爆口处取样,并进行金相检验,结果 如图2所示。由图2可知:爆口向火面可见由内壁 向外壁扩展的裂纹,裂纹沿晶扩展,近裂纹端可见大 量圆形或长条形孔洞,可见次生晶间裂纹,部分微裂 纹扩展后连接成宏观裂纹;向火面内壁的显微组织 为铁素体+少量珠光体,珠光体已经失去原有形态, 有明显的脱碳现象,晶界存在大量微裂纹,碳化物在 晶界上聚集,部分晶界已经消失。在向火面内壁形 成了厚度约为0.4mm的腐蚀产物层。

1.3 力学性能测试

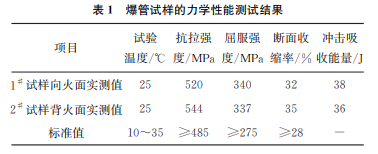

在爆管向火面和背火面取样,制备成宽度为 10mm的条 状 试 样,进 行 力 学 性 能 测 试。按 照 GB/T228.1—2010《金属材料 拉伸试验 第1部分: 室温试验方法》,采用电子拉伸试验机进行拉伸试 验;制作尺寸为3.3mm×10mm×55mm(长×宽 ×高)的夏比 V型缺口试样,按照 GB/T229—2007 《金属材料 夏比摆锤冲击试验方法》进行冲击试验,结果如表1所示。试样的抗拉强度、屈服强度均满 足ASMESA-210/SA-210M 《锅炉和过热器用无缝 中碳钢管》标准要求,试样向火面的力学性能略低于 背火面。

1.4 扫描电镜及能谱分析

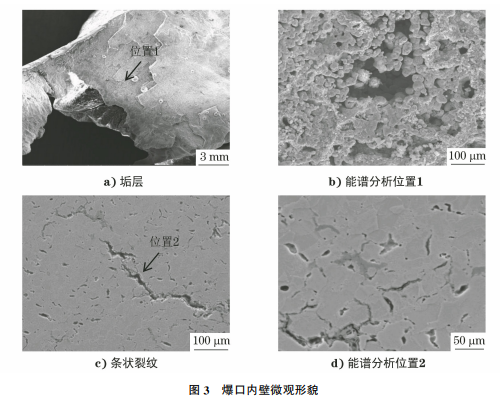

采用 Quanta400HV 型扫描电镜(SEM)对爆 口进行分析,爆口内壁微观形貌如图3所示,内壁附 近覆盖一层颗粒状结晶物,局部可见白色块状沉积 盐。腐蚀产物层较疏松,可见孔洞及裂纹,存在脱落 开裂现象,腐蚀产物脱落后,基体可见条状裂纹。

对位置1处的腐蚀产物层表面白色沉积盐区、 位置2处的腐蚀坑区进行能谱分析,结果如图4所 示。由图4可以看出:位置1处含有Ca、P、O 等元 素;位置2处含有 Fe、O、S等元素,同时含有 Ca、 Mg、Na等元素。在内壁取腐蚀坑处的白色水垢进 行 X 射 线 衍 射 分 析,发 现 腐 蚀 产 物 层 主 要 为 Fe3O4、Fe2O3、Al2O3、SiO2 等的组成物,确认该白 色沉积盐为羟基磷灰石[8]。

2 综合分析

2.1 爆管原因分析

水冷壁腐蚀原因主要有酸腐蚀、碱腐蚀和水蒸 气腐蚀[9]。水蒸气腐蚀通常会使管道发生爆口内、 外壁珠光体球化,材料力学性能下降的现象[10]。酸 腐蚀通常会使管子向火面发生均匀减薄现象,表面 无腐蚀坑,材料的强度和韧性显著下降[11]。从水冷 壁腐蚀形貌、力学性能可以看出,爆管发生在内壁向 火面,呈“窗口”状,未见明显的塑性变形,材料力学 性能也满足标准要求。一般根据断口的形貌及其他 特征来判断断裂的形式。向火面内壁出现局部腐蚀 减薄,形成深度约为0.4mm 的腐蚀产物层,并有槽 型腐蚀坑,能谱分析结果显示:腐蚀产物白色积盐区为羟基磷灰石成分,腐蚀坑底部包括Ca、Mg、Na等 金属元素,具有明显碱性腐蚀特征;近爆口向火面内 壁珠光体量减少,珠光体晶界有明显裂纹和脱碳 现象。

对检验结果进行分析和归纳后认为:水冷壁爆 管的主要原因是水冷壁向火面内壁附着有大量腐蚀 产物,使 水 冷 壁 发 生 垢 下 碱 性 腐 蚀,炉 水 中 的 NaOH 在 高 温 环 境 下 腐 蚀 内 表 面,产 生 疏 松 状 Fe3O4,管壁局部不断减薄,同时析氢反应生成的氢 原子聚集在晶粒边界处,与珠光体中的渗碳体发生 反应,使晶界扩展和晶粒分离,最终发生爆管[12]。

2.2 腐蚀机理和成因分析

机组正常运行时,锅炉水冷壁管内形成Fe2O3 保护膜,能有效抑制金属基体的高温腐蚀[13]。当锅 炉水质不符合条件,即炉水pH 升高,碱性化合物较 多时,炉水中游离的碱渗入向火面管壁,在热负荷和 沉积物的影响下,沉积物下的炉水发生高度浓缩,浓 缩态的 NaOH 破坏管壁的磁性氧化铁保护膜,并发 生反应。

受浓缩溶液腐蚀的管壁形成凹凸不平的腐蚀 坑,不稳定的腐蚀产物层在高温作用下生成氢氧化 钠和氢气[14],当反应剧烈时,大量的氢原子向金属 基体内部渗透,与渗碳体结合,致使珠光体表面层脱 碳,沿晶界形成微裂纹。

水冷壁受腐蚀管道内壁发生脱碳现象,金属变 脆,在高温和高压下,微裂纹不断扩展,使管道最终 发生爆裂。

2.3 碱性腐蚀分析

碱性腐蚀与炉水pH 过高和局部形成浓缩环境 有关[15]。引起炉水中pH 升高的主要原因是炉水 中存在游离的 NaOH [16]。该锅炉补给水经过二级 除盐处理,水质一直稳定,符合国家标准;仅在启动 初期,在锅炉中加入磷酸三钠和碱化剂进行水质调 节;正常运行下采用氨-联氨加药法调节炉水的pH, 运行时水质有超标记录,炉水pH 最高达到10.56, 可见配药调整对炉水的pH 有一定影响。该机组近 5a来凝汽器泄漏事故时有发生,查阅水汽检查记录 和炉水统计结果可知,在发生爆管事故的一个月内, 锅炉水 pH 为 9.3~10.5,凝结水电导率最高为 22.4μs/cm,平均电导率为4.32μs/cm,各指标均高 于GB/T12145—2016《火力发电机组及蒸汽动力 设备水汽质量》要求。可见,该锅炉水冷壁碱性腐蚀 与凝汽器泄漏有关。

由于凝汽器泄漏,循环水携带高含量游离碱和 碳酸氢盐进入到凝结水中,污染凝结水。不稳定的 碳酸氢盐在高温炉水的条件下分解生成 NaOH 和 Ca3(PO4)2,正常情况下,凝汽器循环水中漏入的 钙、镁碱性离子可依靠炉内加入的磷酸盐反应生成 水渣,并通过连续排污和定期排污去除,防止水冷壁 结垢。调查发现,锅炉运行人员没有严格执行连续 排污和定期排污,导致生成的Ca3(PO4)2 在水冷壁 上附着结垢,形成局部浓酸环境,加剧了碱腐蚀,最 终发生水冷壁爆管。

3 结语与建议

综合分析认为,垢下碱性腐蚀是导致该锅炉水冷 壁爆管的主要原因。由于机组凝汽器泄漏,定期排污 不合理,加药方式不当,因此炉水内的游离氢氧化钠 偏高,在水冷壁向火面内部积累磷酸钙沉积物,这些 沉积物表面吸收并存储大量水分,在垢下局部出现了 高浓缩游离碱,形成槽型腐蚀坑。在高温作用下,游 离碱进一步浓缩到一定值时,腐蚀速率加快,并析出 大量氢原子,氢原子与珠光体中的碳原子反应,导致 水冷壁管道内壁局部脱碳,管道在高温热应力的综合 作用下产生裂缝,裂纹不断扩展,导致管道发生爆裂。

为避免类似爆管事故再次发生,确保锅炉的安 全运行,建议采取以下改进措施。

(1)加强水汽品质监测,严格控制锅炉补给水 和凝结水的硬度、电导率、碳酸盐等指标,一旦水汽 品质恶化,执行水汽三级处理原则,避免蒸汽品质不 良,污染汽轮机。

(2)加强电厂的运行监督,严格执行锅炉定期 排污工作,保证水冷壁的汽水通畅,对锅炉本体进行 化学清洗,避免游离碱发生浓缩。检修期间对热负 荷较高、汽水循环不良区域的水冷壁进行无损检测, 更换异常的水冷壁管。

(3)定期对凝汽器进行泄漏排查。可利用胶球 清洗装置加木屑堵漏方式,严重时对凝汽器进行半 面隔绝方式查漏,极端情况下需申请停机处理。

参考文献:

[1] 邹磊,岳峻峰,张恩先,等.超超临界锅炉水冷壁管材 高温腐蚀特性研究[J].中国电机工程学报,2018,38 (21):6353-6359,6497.

[2] 于英利,付旭晨,戴莹莹,等.燃煤电站锅炉水冷壁壁 面高温腐蚀问题分析与对策[J].化工进展,2020,39 (增刊1):90-96.

[3] 韩志远.某热电厂600 MW 锅炉水冷壁管开裂原因 [J].理化检验(物理分册),2021,57(2):60-62.

[4] 裴建军,张纬,由长福.墙式风射流改善煤粉炉低负荷 高温腐蚀和结渣[J].中国电机工程学报,2021,41 (19):6521-6529.

[5] 郭涛,竺哲明,陈仙凤,等.某高压锅炉水冷壁管开裂原 因分析[J].理化检验(物理分册),2020,56(8):39-42.

[6] 李耀德,董乐,李娟,等.600MW 超超临界循环流化 床锅炉水冷壁传热特性研究 [J].热能动力工程, 2021,36(6):86-93.

[7] 郭丹,彭章华,张维科,等.某自备电厂锅炉水冷壁管 穿孔原因[J].理化检验(物理分册),2021,57(3):73- 77.

[8] 张志博,范志东,章春香,等.某超临界锅炉吹灰器罩 壳内水冷壁管表面裂纹产生原因[J].机械工程材料, 2021,45(2):106-110.

[9] 王毅斌,张思聪,谭厚章,等.劣质烟煤低氮燃烧模式 下水冷壁高温腐蚀与硫化物沉积形成分析[J].中国 电机工程学报,2020,40(24):8058-8066,8242. [10] 徐卫仙,乔立捷,梁志刚.锅炉水冷壁管开裂原因分析 [J].金属热处理,2020,45(8):245-248.

[11] 周彬,宗仰炜,葛红花.某电厂余热锅炉烟气侧低温段 受热面的腐蚀积垢原因[J].腐蚀与防护,2021,42 (2):60-64,69.

[12] 赵林松,马芹征,赵朋飞,等.某200MW 燃煤电厂锅 炉水冷壁管泄漏原因[J].理化检验 (物理分册), 2022,58(3):63-65,69.

[13] WANGJ,HUANG KC,DOU L.Theexperimental studyontheinfluenceofhydrogencorrosiononthe crackgrowthrateof45steel[J].JournalofPhysics: ConferenceSeries,2021,1965(1):012124.

[14] 盖红德,赵昆,戴家辉,等.某锅炉水冷壁腐蚀原因分 析及其改进措施[J].材料保护,2017,50(12):87-90.

[15] KARLSSONS.Reducinghigh-temperaturecorrosion onhigh-alloyedstainlesssteelsuperheatersbycocombustionofmunicipalsewagesludgeinafluidised bedboiler[J].Fuel,2015,139:482-493.

[16] 闫俞廷,牛立斌,龙裕轩,等.某超临界600MW 机组 锅炉水冷壁管泄漏原因分析[J].理化检验(物理分 册),2019,55(11):779-785,803.

浙公网安备 33042402000106号

浙公网安备 33042402000106号