分享:低温离子渗氮对17-4PH不锈钢磨损和腐蚀影响的研究现状

17-4PH不锈钢由于具有高强度、良好的耐蚀性以及良好的加工性能,被广泛应用于反应堆中[1-4]。丝杠滚子螺母型控制棒驱动机构中的丝杠一般采用17-4PH不锈钢。该驱动机构的结构如图1所示[5-7],其中丝杠是从动件,转子是主动件。转子由滚轮组成,并靠磁场驱动旋转。在正常情况下,转子转动,带动滚轮一起转动,使得丝杠啮合的控制棒上下移动,以保持所需位置。然而,丝杠与转子之间会发生磨损,但丝杠表面硬度不高,往往不能满足耐磨损的要求[2,8-9]。在控制棒驱动机构丝杠的设计过程中,材料选择需综合考虑力学性能、耐腐蚀性及辐照稳定性等多重因素,而材料更换往往涉及整个传动系统的重新设计与验证,成本高昂。因此,在不改变基体材料的前提下,通过表面改性技术开发一种提升丝杠耐磨性能的工艺方法,对于延长控制棒驱动机构关键运动部件的服役寿命具有重要的工程应用价值。

作为一种优势突出的表面改性技术,离子渗氮近年来在各行业得到广泛应用,尤其被认为是马氏体不锈钢最具应用前景的表面强化技术[10]。与传统表面处理技术相比,离子渗氮技术具有以下显著优势[11-12]:

(1)工艺效率高:处理速度快,尤其适用于浅层渗氮,可显著缩短生产周期;

(2)组织性能优异:渗氮层组织可控性强,畸变量小,且能获得理想的硬度、耐磨性等力学性能,同时保持较低的脆性;

(3)工艺灵活性好:表面预处理要求简单,可实现精准的局部渗氮;

(4)绿色环保:能耗低,材料消耗少,环境污染小,符合可持续发展要求;

(5)特殊材料适用性:通过离子溅射有效去除不锈钢表面钝化膜,显著提升不锈钢渗氮效果;

(6)尺寸稳定性高:阴极溅射效应可补偿渗氮引起的体积膨胀,工件变形率低;

(7)结合强度高:改性层与基体间形成冶金结合,界面结合力强,不易剥落。

传统离子渗氮技术通常在500 ℃以上高温环境下进行,虽可显著提升材料表面硬度,但存在以下技术局限:高温过程易引发CrN在晶界析出,造成晶间贫铬现象,显著降低不锈钢的耐蚀性[13];热应力导致工件变形率增加,并可能诱发表面孔隙甚至微裂纹[14];对于17-4PH这类沉淀硬化不锈钢,当处理温度超过580 ℃回火温度时,将引发过时效现象,导致析出相粗化和逆变奥氏体形成,使硬度下降,完全失去沉淀硬化效果[15-17]。相比之下,低温离子渗氮技术(通常<450 ℃)具有显著优势[18-22]:渗氮温度低,抑制CrN析出,几乎不影响材料的耐蚀性;工件变形量控制在0.02%以内,表面完整性良好;形成渗层厚度均匀、硬度梯度平缓,承载能力强[18-21];减少材料过时效问题,及其对硬化效果的影响;节约能源,可使能耗降低40%~60%[22]。因此,低温离子渗氮技术可提升17-4PH不锈钢丝杠的耐磨性,在核电装备关键运动部件领域具有重要工程应用价值。

要实现低温离子渗氮技术在17-4PH不锈钢丝杠上的工业化应用,必须系统研究渗氮处理对材料综合性能的影响机制。由于丝杠服役于高温高压水环境中,其失效主要是磨损与腐蚀协同作用的结果。考虑到微观组织演变对材料性能的关键性影响,作者将重点探究低温离子渗氮工艺对17-4PH不锈钢显微组织、耐磨性和耐蚀性的影响。

1. 低温离子渗氮不锈钢的微观组织

一般认为,随着渗氮温度升高和时间延长,渗氮组织形成并发生改变,渗氮层的厚度随之增加[1,3,23]。渗氮层生长的动力学模型主要有以下三种:扩散模型、俘获模型以及内氧化模型[3,23-25]。

(1)扩散模型

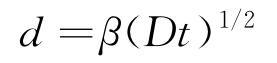

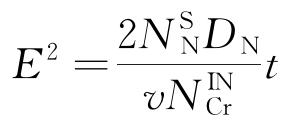

渗氮层厚度随时间变化的规律符合扩散机制即菲尔克第二定律,如式(1)所示[26]。

|

|

(1) |

式中:d为渗氮层厚度,m;t为渗氮时间,s;D为扩散系数,m2/s;β为常数,此处取 (渗氮层截面氮含量下降到其表面含量约30%时对应的菲克第二定律中标准误差函数的解,此时的下降深度即为渗氮层厚度)。

(渗氮层截面氮含量下降到其表面含量约30%时对应的菲克第二定律中标准误差函数的解,此时的下降深度即为渗氮层厚度)。

(2)俘获模型

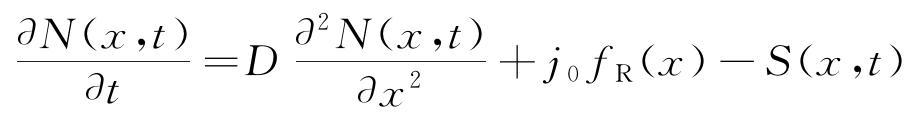

M?LLER等[27]对比了氮离子注入后不锈钢和铝合金中氮含量随深度分布的轮廓,发现不锈钢中氮含量轮廓是由单纯扩散形成的轮廓(矩形)和俘获形成的轮廓[28]叠加形成的。根据该扩散模型,铬原子在不锈钢基体中形成捕获氮原子的陷阱位点。当这些位点达到饱和状态后,氮原子的扩散速率显著提高。该模型可以用式(2)表示[27,29-30]。

|

|

(2) |

式中:x为渗氮层厚度;t为渗氮时间;D为扩散系数;∂N(x,t)为单位体积内处于扩散位置的氮原子数;j0为氮通量;fR(x)为氮离子穿透靶材后的分布函数;S(x,t)为俘获效应项,如式(3)所示。

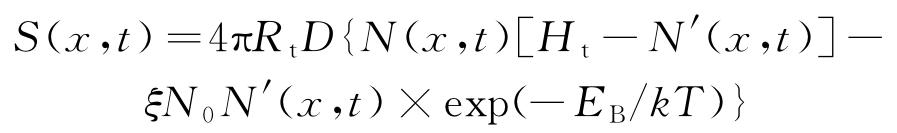

|

|

(3) |

式中:Rt为特征捕获半径(可取晶格常数);Ht为陷阱的含量;N′(x,t)为陷阱位置的氮原子数;ξ为陷阱中每个氮原子周围可进入溶剂晶格中的位置数;N0为靶材的原子密度;EB为陷阱的结合能。

(3)内氧化模型

KUWAHARA等[31]在研究Fe-18Cr-9Ni不锈钢的离子渗氮过程中,发现渗氮层厚度与渗氮时间呈抛物线规律。这说明氮在基体中运动通过扩散过程控制,这种氮化过程类似于内氧化过程。由于在氮化过程中Fe-18Cr-9Ni不锈钢不形成向外生长的渗氮层,因此他将氮化过程类比内氧化过程,并用式(4)表示该过程。

|

|

(4) |

式中:E为渗氮层厚度;t为渗氮时间; 为样品表面溶解的氮含量;DN为氮在渗氮层中的扩散系数;

为样品表面溶解的氮含量;DN为氮在渗氮层中的扩散系数; 为渗氮层中铬的含量;ν为氮化物中氮原子数与铬原子数之比。

为渗氮层中铬的含量;ν为氮化物中氮原子数与铬原子数之比。

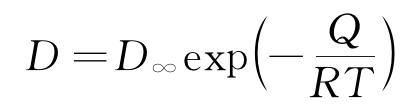

以上三种模型均可用阿伦尼乌斯公式,如式(5)所示,进一步描述渗氮层生长动力学过程。

|

|

(5) |

式中:D为不同温度下的扩散系数,m2/s;D∞为指前因子,m2/s;Q为渗氮激活能,J/mol;R为气体常数,8.314 J/(mol·K);T为渗氮温度,K。

上述渗氮层生长动力学模型结合渗氮温度和时间,为17-4PH不锈钢渗氮工艺提供了初步理论依据,以获得适当的渗氮层厚度,提高其耐磨性和耐蚀性。然而,要获得具有良好耐磨性和耐蚀性的渗氮材料,仅研究渗氮层厚度是不够的。实际上,在渗氮过程中,微观组织随着渗氮温度和时间而改变,这直接影响着材料的耐磨性和耐蚀性。因此,在低温离子渗氮过程中,研究了17-4PH不锈钢的微观组织演变及其耐磨性和耐蚀性。17-4PH不锈钢在低温离子渗氮过程中主要产生以下4种相:S相(膨胀奥氏体、过饱和奥氏体)、 相(膨胀马氏体)、γ′-Fe4N、CrN。

相(膨胀马氏体)、γ′-Fe4N、CrN。

1.1 S相

S相是一种具有面心立方(fcc)结构的亚稳态、间隙过饱和、超硬的“膨胀奥氏体”[19]。间隙原子的过饱和会引起较大的晶格膨胀,但是在基体的束缚下晶格不能继续膨胀,从而在S相中形成很高的残余应力[19,32],这也是其峰值偏向低角度的原因[33-34]。因此,高水平的残余应力也是块体材料中S相的固有特征。

随着渗氮温度的升高和渗氮时间的延长,S相的峰值会移向更低的角度[34-35]。这是因为随着渗氮温度的升高和渗氮时间的延长,氮含量增加,S相的晶格膨胀增加。但是当渗氮温度过高或渗氮时间过长时,S相便分解为α(铁素体)和CrN[2,36-37]。

1.2  相

相

DONG等[2]在350 ℃下对17-4PH不锈钢进行10 h低温离子渗氮,通过透射电镜观察发现渗氮后不锈钢的显微组织仍保持马氏体特征,并且在板条马氏体上观察到大量的微观孪晶和滑移线,经过计算其晶格常数大于原始马氏体,称其为过饱和含氮马氏体或膨胀马氏体,记为 相。与S相类似,

相。与S相类似, 相中由于过饱和间隙氮原子的存在,晶格膨胀,在基体的束缚下也会产生残余应力[2,38]。MANOVA等[39]研究了低温离子渗氮对不同马氏体不锈钢晶格扩展的影响。结果表明,随着渗氮温度的降低和渗氮时间的延长,

相中由于过饱和间隙氮原子的存在,晶格膨胀,在基体的束缚下也会产生残余应力[2,38]。MANOVA等[39]研究了低温离子渗氮对不同马氏体不锈钢晶格扩展的影响。结果表明,随着渗氮温度的降低和渗氮时间的延长, 相晶格膨胀减小。当渗氮温度较高时,

相晶格膨胀减小。当渗氮温度较高时, 相会分解为α(铁素体)和CrN[2,9]。

相会分解为α(铁素体)和CrN[2,9]。

1.3 γ′-Fe4N

在渗氮过程中形成的γ′-Fe4N具有超点阵结构,其(110),(210),(211)的超晶格衍射峰是由氮原子以完全有序的方式占据fcc晶格立方中心的八面体间隙而形成的[40]。DONG等[2]发现经过低温离子渗氮后,17-4PH不锈钢表面渗氮层的最外层为一层γ′-Fe4N薄层,其下是过饱和含氮马氏体 。SUN等[1]研究发现,随着低温离子渗氮温度的升高,17-4PH不锈钢的晶界开始析出γ′-Fe4N和CrN。ESFANDIARI等[8]研究发现,渗氮温度的升高或渗氮时间的延长,有利于17-4PH不锈钢中γ′-Fe4N的形成。此外,γ′-Fe4N与其他物相之间会发生相互转化。SHABASHOV等[41]在渗氮层表面施加剪切变形,发现γ′-Fe4N的原子变得无序,导致一些氮释放到基体中,从而转变为含氮奥氏体。LEUTENECKER等[42]通过研究350 ℃条件下的离子渗氮过程发现,当α相中的铬元素流失后,会形成以铁为主要成分的氮化物,如γ′-Fe4N。

。SUN等[1]研究发现,随着低温离子渗氮温度的升高,17-4PH不锈钢的晶界开始析出γ′-Fe4N和CrN。ESFANDIARI等[8]研究发现,渗氮温度的升高或渗氮时间的延长,有利于17-4PH不锈钢中γ′-Fe4N的形成。此外,γ′-Fe4N与其他物相之间会发生相互转化。SHABASHOV等[41]在渗氮层表面施加剪切变形,发现γ′-Fe4N的原子变得无序,导致一些氮释放到基体中,从而转变为含氮奥氏体。LEUTENECKER等[42]通过研究350 ℃条件下的离子渗氮过程发现,当α相中的铬元素流失后,会形成以铁为主要成分的氮化物,如γ′-Fe4N。

1.4 CrN

WANG等[3]研究了低温离子渗氮后17-4PH不锈钢的显微组织,发现当渗氮温度为450 ℃时,CrN析出,消耗了 相中的铬,导致

相中的铬,导致 相的峰消失,最终形成了α和CrN的混合层。LI等[9]研究发现:当渗氮温度低于400 ℃时,渗碳层中有S相和

相的峰消失,最终形成了α和CrN的混合层。LI等[9]研究发现:当渗氮温度低于400 ℃时,渗碳层中有S相和 相生成;当温度升高至420 ℃时,CrN的析出会消耗S相中的铬,使其转化为

相生成;当温度升高至420 ℃时,CrN的析出会消耗S相中的铬,使其转化为 ;当渗氮温度升高至450 ℃以上时,

;当渗氮温度升高至450 ℃以上时, 相不再出现,而是转化为α+CrN相。

相不再出现,而是转化为α+CrN相。

2. 低温离子渗氮不锈钢的耐磨性

国内外学者针对不锈钢低温离子渗氮后的耐磨性开展了广泛研究,重点探讨了渗氮过程中形成的不同析出相(包括S、 、γ′-Fe4N、CrN)对其常温干摩擦磨损性能的影响机制[9,25,43-45]。

、γ′-Fe4N、CrN)对其常温干摩擦磨损性能的影响机制[9,25,43-45]。

S、 、γ′-Fe4N、CrN等相都具有较高的硬度[8-9],在磨损过程中,高表面硬度可以抑制材料塑性变形,增加耐磨性。根据文献[8]可知,渗氮前17-4PH不锈钢的磨痕较为粗糙,有大量研磨痕迹以及严重的剪切变形,磨损形式主要为黏着磨损和磨粒磨损;渗氮后17-4PH不锈钢的磨痕较为光滑,发生轻微磨损。然而,渗氮层的耐磨性并非与硬度呈简单的正相关关系。研究表明,当渗氮层的硬度梯度变化过于剧烈时,在化合物层与扩散层的界面处容易产生裂纹[45],裂纹向内扩展导致深层剥落,向外扩展导致化合物层剥落,减弱渗氮层的耐磨性。此外,渗氮层中由于过饱和氮原子的引入产生较高的残余压应力,这种残余压应力不仅可以闭合摩擦磨损过程中已经产生的微裂纹,而且可以阻碍新裂纹的形成[46],增强材料的耐磨性。

、γ′-Fe4N、CrN等相都具有较高的硬度[8-9],在磨损过程中,高表面硬度可以抑制材料塑性变形,增加耐磨性。根据文献[8]可知,渗氮前17-4PH不锈钢的磨痕较为粗糙,有大量研磨痕迹以及严重的剪切变形,磨损形式主要为黏着磨损和磨粒磨损;渗氮后17-4PH不锈钢的磨痕较为光滑,发生轻微磨损。然而,渗氮层的耐磨性并非与硬度呈简单的正相关关系。研究表明,当渗氮层的硬度梯度变化过于剧烈时,在化合物层与扩散层的界面处容易产生裂纹[45],裂纹向内扩展导致深层剥落,向外扩展导致化合物层剥落,减弱渗氮层的耐磨性。此外,渗氮层中由于过饱和氮原子的引入产生较高的残余压应力,这种残余压应力不仅可以闭合摩擦磨损过程中已经产生的微裂纹,而且可以阻碍新裂纹的形成[46],增强材料的耐磨性。

经低温离子渗碳后,17-4PH不锈钢表面生成渗氮层的同时,其表面粗糙度也会变化。随着渗氮温度的升高,渗氮微粒到达表面的能量增大,对表面的蚀刻作用增强,因此表面粗糙度增大[9]。在摩擦磨损过程中,表面粗糙度的增大会减小对磨材料之间的接触面积,增大其接触压力,导致局部塑性变形增大,材料耐磨性减弱。

渗碳组织中各析出相具有不同的力学性能。S相兼具高硬度和良好延展性[9],而且S相中的过饱和氮促使材料表面形成致密且稳定的氧化膜,提高材料的耐磨性[47]。γ′-Fe4N及扩散层中含氮固溶体都具有非金属特性,会降低与对磨金属的结合力,从而抑制黏着磨损[45],减少材料的磨损。CrN具有脆性,在摩擦磨损过程中如果被压入基体,会产生微裂纹[9],减弱渗氮层的耐磨性。

3. 低温离子渗氮不锈钢的耐蚀性

为实现低温离子渗氮技术在17-4PH不锈钢表面改性中“耐磨性提升与耐蚀性保持”的协同优化目标,国内外学者针对渗氮处理后不锈钢的耐蚀性开展了系统性研究。这些研究主要包括两个方面:常温下利用电化学方法研究17-4PH不锈钢的耐点蚀性能;利用化学浸泡试验研究17-4PH不锈钢的耐均匀腐蚀性能[2,48-52]。

渗氮层中的S相具有较高的耐点蚀性能,但是其耐均匀腐蚀性能与未渗氮试样相差不大,随着S相中氮含量增加,渗氮层的耐点蚀性能增强,而氮含量的高低对渗氮层耐均匀腐蚀性能的影响较小[47]。γ′-Fe4N具有面心立方结构,它在抛光蚀刻的表面上呈现白色,被广泛地称为白层,随着其含量增加,渗氮层的耐蚀性也增强。此外, 也可以提高渗氮层的耐点蚀性能和耐均匀腐蚀性能[53]。但是,渗氮层中CrN析出会消耗基体中游离的铬,阻碍表面氧化铬钝化膜的形成,减弱渗氮层的耐腐蚀性能。对于17-4PH不锈钢,主要关注γ′-Fe4N对其耐蚀性的影响。渗氮后不同深度的渗氮层与未渗氮试样相比均表现出较高的点蚀电位,耐点蚀能力增强。此外,渗氮后试样的腐蚀表面较为光滑,没有点蚀坑存在。

也可以提高渗氮层的耐点蚀性能和耐均匀腐蚀性能[53]。但是,渗氮层中CrN析出会消耗基体中游离的铬,阻碍表面氧化铬钝化膜的形成,减弱渗氮层的耐腐蚀性能。对于17-4PH不锈钢,主要关注γ′-Fe4N对其耐蚀性的影响。渗氮后不同深度的渗氮层与未渗氮试样相比均表现出较高的点蚀电位,耐点蚀能力增强。此外,渗氮后试样的腐蚀表面较为光滑,没有点蚀坑存在。

虽然渗氮层中氮化物本身具有明显的耐蚀性,但是渗氮层的微观结构对其腐蚀有很大的影响。当渗氮层中存在不同的相时,例如同时存在 和S相,不同的物相具有不同的腐蚀电位,从而构成了一个电偶,引起局部的电偶腐蚀[8],这会恶化渗氮层的耐蚀性;若渗氮层中析出相增加,界面面积会扩大,也会减弱其耐蚀性。闭合、连续、无孔洞的渗氮层,其耐蚀性最强[54]。LIU等[51]利用电化学方法研究了离子氮碳共渗17-4PH不锈钢的耐蚀性,结果表明:随着氮碳共渗时间从8 h增加到16 h,渗氮层中γ′-Fe4N相变得粗大,产生了更多的缺陷(如微孔、微裂纹),其耐点蚀性能减弱,试样表面的点蚀坑数量增加且表面变得更为粗糙。

和S相,不同的物相具有不同的腐蚀电位,从而构成了一个电偶,引起局部的电偶腐蚀[8],这会恶化渗氮层的耐蚀性;若渗氮层中析出相增加,界面面积会扩大,也会减弱其耐蚀性。闭合、连续、无孔洞的渗氮层,其耐蚀性最强[54]。LIU等[51]利用电化学方法研究了离子氮碳共渗17-4PH不锈钢的耐蚀性,结果表明:随着氮碳共渗时间从8 h增加到16 h,渗氮层中γ′-Fe4N相变得粗大,产生了更多的缺陷(如微孔、微裂纹),其耐点蚀性能减弱,试样表面的点蚀坑数量增加且表面变得更为粗糙。

4. 磨损和腐蚀的耦合作用

以上针对低温离子渗氮17-PH不锈钢磨损和腐蚀性能的研究,主要是在常温中进行的,与控制棒驱动机构服役的高温高压水环境相差甚远。在高温高压水环境中,17-PH不锈钢的磨损行为不仅涉及机械磨损机制,还包含磨损与腐蚀的耦合作用。具体而言,机械磨损会加速材料表面氧化膜的破裂,同时,被压实的氧化产物颗粒又能起到一定的减磨作用。磨损与腐蚀相互促进又相互制约的耦合效应,形成了极其复杂的动态交互过程。相关研究主要从数学模型和微观机理分析两个方面进行。

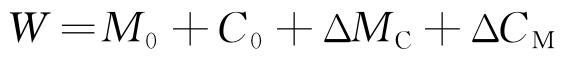

关于高温高压水环境中17-PH不锈钢磨损与腐蚀耦合作用的数学模型研究主要是基于IWABUCHI等[55]提出的磨损与腐蚀协同理论公式,如式(6)所示。

|

|

(6) |

式中:W为总磨损量;M0为仅受机械作用时材料的磨损量;C0为仅受纯腐蚀作用时材料的损耗;ΔMC为腐蚀导致的机械磨损(腐蚀对机械磨损的影响);ΔCM为机械磨损导致的腐蚀(机械磨损对腐蚀的影响)。该理论模型较为基础,需要进一步结合微观耦合机理分析来完善。

高温高压水中磨损和腐蚀的微观耦合机理包括以下几个方面[10,56-60]:(1)磨损过程会破坏氧化膜,加速材料进一步腐蚀;(2)对磨副之间的接触缝隙会加速材料的腐蚀;(3)磨损形成细小的晶粒层,可以更快地形成保护性氧化膜,阻碍氧元素进入材料内部,从而降低腐蚀速率;(4)完整的氧化膜硬度高,可起到润滑的作用,降低磨损率;(5)高硬度的氧化颗粒破碎后会引起严重的磨粒磨损,加剧磨损。

渗氮也会影响磨损和腐蚀,在高温高压水环境中,耦合作用变得更加复杂。因此,为了实现低温离子渗氮技术在控制棒驱动机构丝杠上的应用,必须研究低温离子渗氮后17-PH不锈钢在高温高压水中的耐磨性和耐蚀性。通过对渗氮和非渗氮试样分别进行高温高压水中的摩擦磨损和腐蚀试验,并利用对比分析的方法,将磨损、腐蚀以及渗氮作用等因素明确出来,进而全面认识三者之间的耦合机理,从而预测渗氮不锈钢在实际应用环境中的耐磨性和耐蚀性。目前,大多数关于高温水中磨损和腐蚀耦合机理的研究都是基于试验表观现象对其微观机理的定性描述,缺乏定量化的数学模型,而且,还没有将渗氮作用耦合进去。这是该领域未来研究的重要方向和现阶段亟需解决的问题。

5. 结束语

阐述了低温离子渗氮对17-4PH不锈钢微观组织演变、耐磨性和耐蚀性的影响。目前,针对低温离子渗氮17-PH不锈钢耐磨性和耐蚀性的研究主要是在常温中进行的,与控制棒驱动机构服役的高温高压水环境相差甚远,同时缺乏磨损、腐蚀和渗氮三者之间的耦合机理与模型。因此,未来有必要在高温高压水中对低温离子渗氮后17-PH不锈钢的耐磨性和耐蚀性开展研究,并进一步揭示其耦合机理与模型。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号