分享:超临界锅炉T91钢过热器管爆管原因分析

摘 要:某国产火焰锅炉投产运行一个月后,屏式过热器管发生爆管泄漏.通过宏观检验、化学 成分分析、硬度测试、金相检验、扫描电镜及能谱分析等方法对过热器管发生爆管的原因进行了分 析.结果表明:爆管为长时间超温运行所致,过热器管接头环焊缝内部的焊瘤阻碍了蒸汽流动,同 时氧化皮影响了热量传递,导致管壁局部长时间过热;爆口处显微组织严重老化,且有明显蠕变损 伤,降低了管材的强度,管壁承压能力下降,最终导致爆管泄漏.

关键词:超临界锅炉;过热器管;T91钢;超温运行;爆管;泄漏

中图分类号:TM621.2 文献标志码:B 文章编号:1001G4012(2020)02G0044G04

为提高发电效率、降低成本、实现节能降耗,发 展大容量、高参数的超临界、超超临界机组是我国火 力发电机组的主要趋势,这对电站关键部件的金属 材料性能提出了更高的要求.传统低铬和铬钼系列 电站锅炉用钢的工作温度和高温强度较低,无法适 应高参数机组部件承受高温、高压的需求.因此,必 须开发新型耐高温、高压、腐蚀的锅炉用钢.T91钢 是在9Cr1Mo钢的基础上适当降低碳含量,并加入 矾、铌、氮等合金化元素进行微合金化处理,同时严 格控制硫、磷元素含量而得到的新型马氏体耐热钢. T91钢具有优异的高温持久强度和良好的高温抗氧 化及耐腐蚀性能,同时还具有良好的韧性及焊接性 能,自引入我国之后,被用于壁温不高于600℃的过 热器及再热器管材[1G2].

随着大容量、高参数机组的投产运行,锅炉四管 (水冷壁管、过热器管、再热器管、省煤器管)泄漏问 题尤为突出,约占国内锅炉事故的2/3 [3G4].为提高 火电机组安全,实现经济运行,对四管泄漏事故的分 析及预防尤为重要.

某国产600 MW 超临界 W 型火焰锅炉投产运 行仅一个月,屏式过热器管就发生了爆管泄漏.该 过 热 器 管 的 材 料 为 SA213GT91 钢,规 格 为 ?38mm×9mm.爆口位于弯头外弧面,弯曲角度 约150°,泄漏位置如图1所示.为查明过热器管爆 管泄漏的原因,笔者对其进行了检验和分析.

1 理化检验

1.1 宏观检验

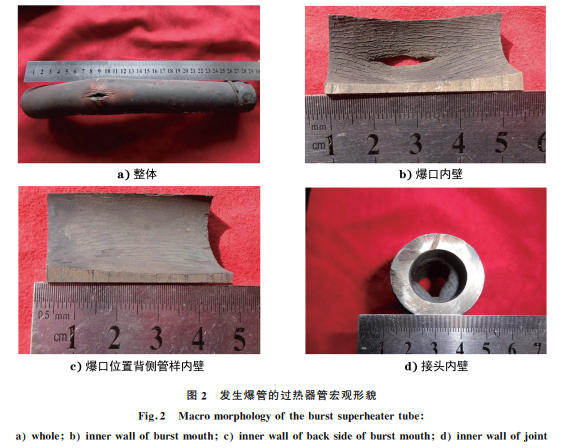

对发生爆管的过热器管进行宏观形貌观察,由 图2可见,爆口位于弯头外弧面处,爆口呈鼓包状, 沿纵向开裂,长度约为30mm,最宽处约为0.5mm, 爆口处管段胀粗部位最大直径约为44.92mm;爆口 边 缘 呈 钝 边,壁 厚 有 所 减 薄,最 薄 处 壁 厚 约 为 1.36mm;爆口周围外表面存在大量沿纵向开裂(平 行于爆口)的氧化皮.将管件沿纵向剖开后,在爆口 处的管内表面也发现有大量纵向平行分布的树皮状 裂纹,且 有 龟 裂、脱 落 现 象,呈 典 型 过 热 特 征,见 图2b).爆口背 侧 管 样 内、外 表 面 无 宏 观 裂 纹,见 图2c).距爆口约17cm 处的接头环焊缝内部存在 焊瘤,见图2d),焊瘤的存在导致过热器管内部通路 变窄,气流通行受阻.

1.2 化学成分分析

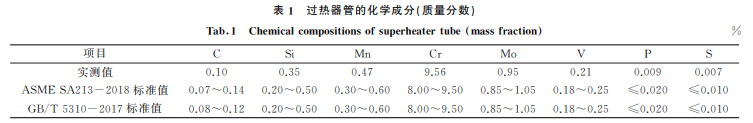

对发生爆管的过热器管取样进行化学成分分析. 由表1可知,其铬含量略高于 ASMEA213/A213M- 18StandardSpecificationforSeamlessFerriticand Austenitic AlloyGsteel Boiler,Superheateater,and HeatGexchangerTubes 和 GB/T5310-2017«高压锅 炉用无缝钢管»对SA213GT91钢的要求,其他各元素 含量均在标准要求的范围内.

1.3 硬度测试

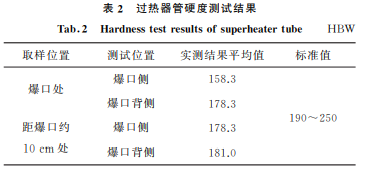

按照 GB/T231.1-2018«金属材料 布氏硬度 试验 第1部分:试验方法»,采用 HBEG3000A 型电 子布氏硬度计对过热器管的不同位置取样进行硬度测试,每个位置测试3次,取平均值.由表2可知过 热器管 在 爆 口 处 及 爆 口 附 近 的 布 氏 硬 度 均 低 于 ASMESA213-2018中对 T91钢布氏硬度要求范 围的下限值(190 HBW),其中爆口处的硬度最低, 仅为158.3HBW.

1.4 金相检验

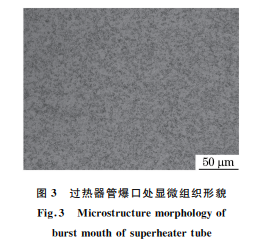

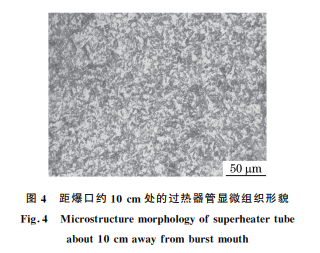

将硬度测试的试样经过打磨、抛光、浸蚀后,利 用 LeicaDM2500M 型光学显微镜进行微观形貌观 察,结果如图3和图4所示.T91钢的正常组织应 为细小的回火板条马氏体,由于马氏体发生相变,马 氏体晶粒内会形成大量的亚晶,使位错密度增大,晶 粒高度细化,晶界上弥散分布着 M23C6型和 MC 型 合金碳化物.而由图3可见,该管爆口处显微组织 为铁素体+碳化物颗粒,马氏体位向难以辨认,组织 完全老化;由图4可见,距爆口约10cm 处的显微组 织中板条马氏体位向明显分散,局部出现等轴状晶 粒,组织亦老化明显.

1.5 扫描电镜及能谱分析

使用 TescanVEGA3LMU 型 扫 描 电 子 显 微 镜(SEM)对过热器管的爆口处进行观察.由图5 可知,过热器管组织老化主要表现为:马氏体板条 的浮凸形貌 基 本 消 失,转 化 为 呈 多 边 体 状 的 等 轴 铁素体;碳化物含量增高,且在铁素体晶内和晶界 上偏聚长 大 呈 珠 状 分 布.此 外,部 分 区 域 还 可 观 察到蠕变裂 纹,裂 纹 多 萌 生 于 晶 粒 交 界 和 粗 大 析 出相形成处.

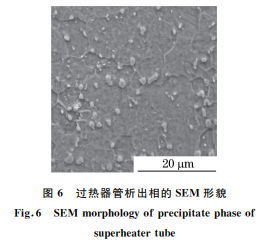

利用 OxfordXGact型能谱仪对过热器管爆口 处的析出相进行定性分析.析出相形貌及分析位置 见图6.结果显示其主要合 金 元 素 为 铬、钼,结 合 T91 钢 中 析 出 相 的 形 成 特 点 可 知,该 析 出 相 为 M23C6型碳化物.

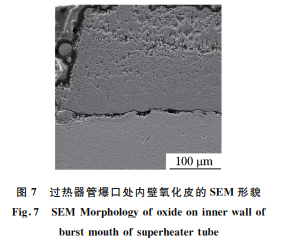

过热器管爆口处及爆口背侧内外表面均存在 氧化层,以爆口处内壁氧化皮为例进行 SEM 观察 分析.由图 7 可 见,氧 化 皮 分 为 内、外 两 层,外 层 氧化皮较为 疏 松,靠 近 基 体 的 内 层 氧 化 皮 更 加 致 密.富铬的 内 氧 化 层 为 保 护 性 氧 化 膜,使 基 体 材 料具有较好 的 抗 高 温 氧 化 能 力,而 外 氧 化 层 的 抗 氧化能力较差[5].当过热器管在高温下服役生成 的氧化皮达 到 一 定 厚 度,温 度 波 动 或 应 力 变 化 就 会使其发生脱落.

2 分析与讨论

过热器管爆口宏观形貌具有典型的长时过热开 裂特征,环焊缝内壁存在的焊瘤致使该管段气流通 行受阻,蒸汽流量减少导致管内蒸汽温度升高,易引 起超温运行.

T91钢中的碳是起固溶强化作用最明显的元 素;铬主要用于提高钢的抗氧化性和耐腐蚀能力;钼 的再结晶温度很高,是影响高铬耐热钢高温蠕变断 裂强度的重要合金元素;钒的加入能与碳形成细小 而稳定的合金碳化物.T91钢较低的碳含量可以保 证钢的塑形、工艺性能以及碳化物的稳定性,细小弥 散分布的 M23C6型碳化物和 MX相是其热强性能高 的主要原因.但铬、钼元素高温时易从基体向碳化 物中转移,引起 M23C6型碳化物颗粒的粗化,不利于 碳化物的热稳定性.添加矾、铌、氮元素可以使钢中 析出细小弥散的 MX 相,其与碳固溶的同时会阻止 铬、钼从基体向碳化物中转移,提高钢的高温持久强 度.因此,过高的温度和铬含量不利于 M23C6 型碳 化物的热稳定性.

由硬度测试结果可知,爆口位置及其附近的硬 度低于标准要求的最小值.王学等[6]的研究成果表 明,T91钢硬度的显著下降是由于 M23C6 型碳化物 的快速粗化导致位错密度迅速降低,因此可用硬度 来判断 T91钢组织的老化程度.T91钢的正常组 织应为细小的回火板条马氏体,正火+回火热处理 实现了板条马氏体强化、界面强化、位错强化、颗粒 强化与固溶强化的复合强化效应[7].而该过热器管 爆口处组织老化,马氏体位向的分散破坏了 T91钢 的强度.

金属材料的性能是由合金的成分及微观组织结 构决定的,在长时间高温和应力作用下,显微组织的 老化和蠕变损伤引起了管材强度的下降,同时使得 材料硬度降低,这与硬度测试结果一致.对于该过 热器,其组织中马氏体板条的消失说明板条内高密 度位错数量减少;合金元素由固溶体向碳化物转移, 材料固溶强化效果下降;组织老化后聚集在晶界的 大颗粒碳化物使得晶界强化效果下降.碳化物相成 分的变化表明合金中的铬、钼元素随时间的延续从 基体转移至碳化物中,并使碳化物逐渐长大、粗化, 削弱了铬、钼元素的固溶强化作用,而聚集在晶界的 粗大碳化物则导致材料界面强化效果下降.

氧化皮分析结果表明,该过热器管在运行期间 存在内、外壁氧化的现象,尤其是内壁形成的蒸汽氧 化层阻隔了蒸汽介质与管壁金属的热量交换,导致 管的热传导性能恶化,使得该管段实际使用温度随 运行时间的增加不断升高.过热器管内外壁的氧化 现象导致壁厚随运行时间逐渐减薄,这意味着管壁 承受的应力将不断升高[8].温度和应力状态的变化 使得管材老化和蠕变损伤加剧,从而导致材料强度 降低.

3 结论

(1)该锅炉屏式过热器管发生爆管泄漏主要是 由于管的环焊缝内部存在焊瘤,蒸汽流通不畅,造成 管材超温运行.此外,过热器管内壁氧化皮热阻较 大,影响蒸汽介质与管壁金属的热量交换,加剧了超 温现象.

(2)超温运行导致过热器管显微组织老化,组 织中板条马氏体分解,M23C6 型碳化物在铁素体晶 内和晶界上偏聚长大,管材的强度,管壁承压能力下 降,最终导致过热爆管.

参考文献:

[1] 杜宝帅,王金海,刘睿,等.超温服役 T91钢的显微组 织与力学性能[J].金属热处理,2016,41(10):62G65.

[2] 孙涛,徐雪霞,张晓昱,等.660 MW 超临界机组 T91 钢焊接接头断裂失效分析[J].热加工工艺,2012,41 (1):163G164.

[3] 晏嘉陵.600MW 超临界电站锅炉末级过热器管爆裂 失效分 析 [J].理 化 检 验 (物 理 分 册),2017,53(6): 445G448.

[4] 李彦林.锅炉热管失效分析及预防[M].北京:中国电 力出版社,2006.

[5] 蒙新明,张路,赖云亭,等.某超临界机组锅炉过热器 管爆管原因分析[J].理化检验(物理分册),2015,51 (5):353G357.

[6] 王学,张珣,占良飞,等.T91钢组织退化行为及对高 温持久强度的影响[J].中国电机工程学报,2012,32 (29):137G142.

[7] 赵彦芬,张路,赵林凤,等.国产 T91钢在高温受热面 中的应用评价[J].中国电力,2009,42(10):5G11.

[8] 王智春,王温玲,蔡文河,等.余热锅炉受热面管泄漏 失效分 析 [J].理 化 检 验 (物 理 分 册),2018,54(9): 680G684.

浙公网安备 33042402000106号

浙公网安备 33042402000106号