| 材料 | 质量分数/% | |||||||||||||||||

| Al | Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | ||||||||||

| 6061 | - | 0.53 | 0.51 | 0.21 | 0.085 | 0.93 | 0.12 | 0.071 | <0.03 | |||||||||

| 材料 | 质量分数/% | |||||||||||||||||

| Fe | Mn | Si | P | S | Ni | Cr | Mo | V | C | |||||||||

| X21A | - | 0.43 | 0.26 | 0.006 | <0.001 | 2.80 | 0.97 | 0.23 | 0.063 | 0.098 | ||||||||

分享:6061-X21A偶对在模拟海水中的电偶腐蚀行为

6061铝合金韧性高,加工性能好,抗腐蚀性能优良,在T6状态下,该合金的硬度显著提高。X21A低合金钢具有较高的屈服强度和抗拉强度,同时兼具良好的韧性和耐久性。6061铝合金与X21A低合金钢均被广泛应用于海洋工程中[1-2]。

然而在实际工作中,铝合金与其他金属材料接触易发生电偶腐蚀[2]。6061铝合金的电偶腐蚀不仅会加速腐蚀,其腐蚀产物还可能进一步促进腐蚀发展,给工程结构带来潜在安全隐患。因此,深入研究6061铝合金和X21A低合金钢的电偶腐蚀行为,对于防止潜在隐患具有重要意义。

王玲等[3]研究了2A11铝合金与Q235钢偶接件在自然环境条件下的腐蚀行为与规律。史平安等[4-5]以2A12/45和2A12/40CrNiMoA偶接件为研究对象,系统研究了溶液浓度、pH以及材料特性和外力等因素对其电偶腐蚀行为的影响。刘宇等[6]研究了5083铝合金与2205不锈钢(不同面积比)在青岛天然海水环境中的电偶腐蚀行为。刘泉兵等[7]研究了5083铝合金和30CrMnSiA钢电偶对在不同Cl-浓度下的电偶腐蚀行为,并分析了电偶对在0.6 mol/L NaCl溶液中的电偶腐蚀机制。冯驰等[8]研究了6061铝合金和30CrMnSiA结构钢在模拟工业海洋环境中的电偶腐蚀行为。王沙沙等[9]在青岛典型工业海洋大气环境中进行了硼硫酸阳极氧化6061铝合金与不同表面状态的30CrMnSiNi2A结构钢偶接件的户外大气暴露试验。陈跃良等[10]研究了7B04铝合金和30CrMnSiA合金钢的电偶腐蚀行为。姚希等[11]通过电偶电流测试和腐蚀形貌观察等方法,研究了5383铝合金分别与907钢和铝青铜组成的两种电偶体系的早期电偶腐蚀平面分布。张泽群等[12]研究了模拟3 000 m深海环境中9XX低合金钢、316L不锈钢和5083-H116铝镁合金之间的电偶腐蚀行为。宋宇航等[13]对7B04铝合金在模拟海洋环境中的电偶腐蚀行为进行研究,结果表明随着腐蚀周期的延长铝合金从点蚀发展为均匀腐蚀。WANG等[14]采用电化学阻抗谱(EIS)和电化学噪声(EN)方法研究了回归再时效(RRA)热处理状态下7A60铝合金的点蚀行为,结果表明所用铝合金的腐蚀表现为点蚀、晶间腐蚀、剥层腐蚀的规律。王育鑫等[15]对低合金钢在不同温度海洋环境中的电偶腐蚀行为进行了研究。RUIZ-GARCIA等[16]对锻造铝合金(AA1)和铸造铝合金(AA2)与低碳钢(CS)偶接的电偶腐蚀行为进行了研究。孙晓光等[17]对6A01-T5铝合金/304不锈钢缝隙结构在碱性NaCl溶液中的腐蚀行为进行研究,发现缝隙腐蚀表现为缝口处产生沿缝口方向的凹陷渠,在缝内,以局部减薄和腐蚀坑为主,且不同区域腐蚀产物的形貌和成分组成不同。祝慧鑫等[18]对30%(质量分数,下同)硝酸环境中的Al 6061-SS 304电偶对开展浸泡试验和电化学试验,研究了Al 6061材料在30%硝酸环境中的电偶腐蚀现象和不同阴阳面积比对腐蚀行为的影响。

尽管已有研究涉及多种铝合金-钢电偶体系,但针对海洋工程中常用的6061-T6铝合金与X21A低合金钢的电偶腐蚀行为尚未见系统报道。特别是考虑到X21A钢的特殊合金成分及其在海洋环境中的腐蚀特性,该电偶对的腐蚀规律可能与常见体系存在差异。此外,现有研究多关注宏观电偶效应,而对微观腐蚀形貌演变及局部腐蚀机制的研究相对不足。基于此,笔者通过电化学测试、腐蚀形貌分析和表面表征等方法,系统研究了6061-T6铝合金与X21A低合金钢在模拟海洋环境中的电偶腐蚀行为,重点探讨了腐蚀动力学过程、微观形貌演变规律及面积比等因素对腐蚀行为的影响,以期为海洋工程中异种金属连接结构的防腐蚀设计提供理论依据。

1. 试验

1.1 试样及溶液

试验用6061铝合金(热处理状态为T6,简称6061)、X21A低合金钢(简称X21A)的主要成分见表1。将6061试样、X21A试样与铜导线连接,连接处用环氧树脂固封,制成电偶件;其中6061的尺寸为100 mm×30 mm×3 mm,X21A的尺寸分别为100 mm×30 mm ×3 mm,100 mm×90 mm×3 mm,100 mm×150 mm×3 mm,所得偶对试样(6061为阳极材料,X21A为阴极材料)阴极与阳极面积比分别为1∶1(1号偶对试样),3∶1(2号偶对试样),5∶1(3号偶对试样)。用水磨砂纸逐级(200~2000号)打磨试样工作面后,依次用丙酮和无水乙醇超清洗,冷风吹干。电化学试验用试样尺寸为10 mm×10 mm×3 mm,工作面积为10 mm×10 mm,非工作面采用环氧树脂固封,并预留一根导线与试件导通。浸泡试验用试样尺寸为10 mm×10 mm×3 mm。

试验溶液采用模拟海水,成分如下:NaC1 24.534 g/L,MgSO4 4.09g/L,MgC12 5.20 g/L,CaC12 1.16 g/L,KC1 0.695 g/L,NaHCO3 0.201 g/L,NaBr 0.101 g/L,H3BO3 0.027 g/L,SrCl2 0.025 g/L,NaF 0.003 g/L。

1.2 试验方法

1.2.1 电化学试验

电化学试验采用Admiral Squidsetat电化学工作站完成。采用经典三电极体系:参比电极为饱和甘汞电极(SCE),辅助电极为铂片电极,工作电极为待测试样。极化曲线测试在室温模拟海水中进行,将工作电极静置至自腐蚀电位(Ecorr)稳定后,分别测量6061、X21A及偶对试样(在模拟海水中浸泡7 d)的极化曲线,扫描范围为相对开路电位(OCP)±500 mV,扫描速率为5 mV/s。

模拟海水浸泡试验开始时及第1、3、5、7天取出试样,并在模拟海水中进行电化学阻抗(EIS)测试。EIS测在开路电位下进行,测量频率为10-2~105 Hz,采用ZSimpWin软件对阻抗谱数据进行处理。

1.2.2 电偶腐蚀试验

电偶腐蚀试验参考GB/T 15748—2013《船用金属材料电偶腐蚀试验方法》,使用科斯特CST508型多通道电偶腐蚀测量仪对电偶对进行监测,仪器选用饱和甘汞电极为参比电极,工作电极为6061,对电极为X21A。采用1.1节所述不同阴阳极面积比的偶对试样,将其静置于试验介质中1 h后开始进行为期7 d的电偶腐蚀试验并测量电偶电位Eg和电偶电流Ig,期间试验箱中的腐蚀介质需定期更换补充,以保证试验件所处海水深度一定且清洁无污染;同时设置空白试样作为对照组。

电偶腐蚀试验(7 d)结束后,取出试样,观测其表面腐蚀形态并拍照记录,根据GB/T 16545—2015《金属与合金的腐蚀 腐蚀试样上腐蚀产物的清除》去除腐蚀产物,其中X21A的酸洗液为500 mL 60%(体积分数)浓盐酸+3.5 g六次甲基四胺,加纯水至1 000 mL;6061的酸洗液为68%(体积分数)浓硝酸。试样酸洗后用无水乙醇清洗,干燥后称量。借助Apreo 2C型扫描电镜观测微观腐蚀形貌,工作电压为15.0 kV。

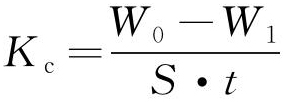

根据GB/T 15748《船用金属材料电偶腐蚀试验方法》测试电偶腐蚀试验用试样的腐蚀速率。清除6061试样表面的灰尘、污物和腐蚀产物后,在干燥器中存放24 h,然后称量,试样的腐蚀速率Kc用式(1)表示:

|

|

(1) |

式中:W0、W1为6061试样试验前后的质量(g);S为阳极板的表面积(m2);t为试验时间(a)。

2. 结果与讨论

2.1 自腐蚀电位

由图1可见:6061与X21A的开路电位分别为-0.72 V和-0.63 V,两者电位差约为90 mV,大于电偶腐蚀发生的阈值(50 mV)。从热力学角度分析,6061与X21A偶接时,铝合金作为阳极,腐蚀加速,低合金钢为阴极,腐蚀减缓,这与宏观形貌的观察结果一致。

2.2 极化曲线

由极化曲线变化可知,6061的阳极极化曲线表现出活化极化,曲线特征表明6061点蚀电位接近其自腐蚀电位,即6061在开路电位阶段可能发生了点蚀,对应着开路电位的波动。极化曲线中的阴极区出现扩散特征,表示阴极反应由传质过程控制;极化曲线的阳极段出现较窄的钝化区。X21A在模拟海水中的阳极极化曲线出现了明显的钝化,表明在模拟海水中,X21A表面会形成一层钝化膜,提高其耐海水腐蚀性能。对比可知,6061具有更高的腐蚀倾向,但是由于表面具有氧化膜,6061在自然状态下的耐蚀性反而更好;而X21A具有较高的自腐蚀电位和较大的自腐蚀电流密度(Jcorr),但其表面的钝化层可以极大地增强其耐蚀性。

根据腐蚀电化学原理,电偶腐蚀体系可以通过阴阳极的极化特性初步判断两者的偶合电位和偶合电流密度。由图2可知,6061的阳极极化曲线交于X21A的阴极极化曲线,即两者偶接后铝合金应为阳极,X21A为阴极;利用两种金属极化曲线交点处的电位-0.684 V、电流密度5.18 μA·cm-2,可推测两种材料构成电偶体系后的电偶电位和电偶电流。当6061与X21A构成电偶体系时,电偶电位会更加接近6061的自腐蚀电位。

由表2可见:在模拟海水中腐蚀7 d后,6061的自腐蚀电位正移,且自腐蚀电流密度增大;对于与X21A偶接的6061,腐蚀7 d后,自腐蚀电位负移,自腐蚀电流密度增大,且阴阳极面积比越大,其自腐蚀电流密度越大。所有腐蚀后6061的极化曲线阳极段均出现钝化区,说明其表面氧化膜遭到破坏,耐蚀性受到影响。

| 试样 | Ecorr/mV | Jcorr/(μA·cm-2) | βa/(mV·dec-1) | βc/(mV·dec-1) |

|---|---|---|---|---|

| 6061 | -716.6 | 0.501 | 71.5 | 4 483 |

| X21A | -520.0 | 0.742 | 774.4 | 229 |

| 6061(浸泡7 d) | -677.1 | 2.909 | 104.7 | 369 |

| 1号偶对试样 | -777.7 | 2.903 | 151.0 | 14 |

| 2号偶对试样 | -782.5 | 13.950 | 102.0 | 25 |

| 3号偶对试样 | -865.5 | 18.450 | 553.0 | 144 |

2.3 电化学阻抗谱(EIS)

由图3可见:铝合金试样在高中频区表现为由电荷转移电阻与双电层电容并联所形成的容抗弧,纵观整个腐蚀过程,容抗弧整体呈现先收缩后扩大的趋势。腐蚀初期,容抗弧半径较大,阻抗值也相应较大,这是因为铝合金表面存在A12O3氧化膜;随着腐蚀介质中Cl-的不断侵蚀,氧化膜遭到局部破坏并发生点腐蚀,容抗弧半径显著收缩,阻抗值迅速减小;当腐蚀进行到第2天,点蚀发展至最为严重的阶段,表面氧化膜几乎全部消失,容抗弧也收缩到最小,同时由于氧化膜厚度大幅减小,在低频区出现了感抗弧;腐蚀进一步发展,铝合金逐渐生成腐蚀产物并不断积累加厚,覆盖了整个电化学试样的工作表面,厚度也达到了一定数值,对基体的保护作用有所恢复,反映在阻抗谱上,就是高中频区容抗弧从腐蚀第2天之后逐渐扩大。因此,可以判断整个过程由电荷传递和扩散过程共同控制。对于偶接试件,由于在腐蚀产物形成过程中,电偶腐蚀并未停止,6061表面持续遭受破坏,且阴阳极面积比越大,破坏越严重,腐蚀产物难以均匀覆盖基体。这种现象反映在阻抗谱上,便是容抗弧的扩散越慢,且阴阳极面积比越大,扩散越慢。

2.4 电偶腐蚀

2.4.1 电偶电位与电偶电流密度

由图5可见:偶对试样在模拟海水中的电偶电位稳定一段时间后负移,随后稳定在-0.76 V左右,开始负移所需的时间随着阴阳极面积比的增大而缩短,这可能是由于6061表面氧化膜脱落、腐蚀产物沉积与脱落。偶对试样的电偶电流密度,在偶接的前24 h内迅速下降,达到稳定状态,这段时间内6061表面原有的氧化层遭到破坏;电偶电流密度随着阴阳极面积比的增大而增大,1~3号偶对试样的阳极电偶电流密度依次是2.56 μA·cm-2、4.55 μA·cm-2、9.27 μA·cm-2,与极化曲线推测数据接近。

2.4.2 腐蚀形貌及全浸质量损失

试验7 d后取出试样,其形貌如图6所示。可以看出,6061表面发生明显的腐蚀,失去了金属光泽,表面呈灰白色和暗灰色,偶接试样更是出现了明显的点蚀现象,围绕点蚀坑出现开花状的腐蚀产物,且随着阴阳极面积比的增大,腐蚀产物增多,腐蚀程度加深。未偶接的X21A试样发生较为严重的腐蚀,表面整体出现了黄褐色的锈;而偶接试样表面整体虽然也发生了明显的颜色变化,不显金属光泽,有明显的黄褐色锈迹;但相较于未偶接试样,偶接试样的腐蚀程度较轻微。说明两种试样偶接减缓了X21A的腐蚀。综上所述,6061和X21A接触会发生严重的电偶腐蚀,其中6061腐蚀加剧,X21A受到保护。

由图7可见:偶接试样的阳极(6061)腐蚀较为严重,可以在平面上看到明显的腐蚀坑,而且腐蚀坑较深,放大可见腐蚀坑内部逐层深入,层次分明,较深的腐蚀坑周围是小点蚀坑;且随着阴阳极面积比的增大,腐蚀坑的深度加深,腐蚀坑发展连结,由腐蚀坑发展为腐蚀面。可以推断铝合金表面先出现了斑点分布的小点蚀坑,随着Cl-的侵蚀和腐蚀的发展,小点蚀坑逐渐长大并连接,逐渐演变成大点蚀坑,直至出现严重的腐蚀破坏。同时,可以看出随着阴阳极面积比的增大,腐蚀程度加深。

由图8可见:6061在试验溶液中的腐蚀速率为0.013 5 mm/a,与不同面积X21A(100 mm×30 mm×3 mm,100 mm×90 mm×3 mm,100 mm×150 mm×3 mm)偶接后,其腐蚀速率分别0.027 9、0.049 6、0.101 0 mm/a;即6061与X21A偶接后,6061的腐蚀速率增加,且随着阴极面积增大,6061的腐蚀速率增加,这与之前的结果一致。

3. 结论

(1)经过短期模拟海水浸泡试验后,6061表现为点蚀,X21A表面以均匀腐蚀为主,两者均表现出较强的耐蚀性。

(2)极化曲线分析表明,6061的自腐蚀电位为-716.6 mV,X21A的为-520 mV;两者的自腐蚀电位差约为90 mV。在模拟海水中,两种材料偶接后具有较强的电偶腐蚀倾向。偶接后,随着阴阳极面积比的增大,作为阳极的6061的耐蚀性减弱。且随着阴阳极面积比的增大,电偶电位负移,阳极电偶电流密度增大。

(3)宏观与微观形貌结果及腐蚀速率计算表明,在模拟海洋环境中,6061与X21A之间的电偶腐蚀倾向较大;阳极(6061)腐蚀较为严重,作为阴极的X21A也发生腐蚀。随着阳阴极面积比的增大,6061的腐蚀程度加深,X21A在与6061偶接时作为阴极,受到保护。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号