安装孔对于螺丝断裂所形成的原因

自攻拧紧过程中,塑料件安装孔所在的区域会受到挤压、摩擦和扭转等复杂作用,同时孔的圆周切线方向会产生拉应力。

自攻拧紧过程中的安装孔开裂是一种常见的现生产质量问题,严重时会导致生产线停产。引起该问题的主要原因如下。

安装孔的熔接痕强度低

对注塑件上的安装孔(通常为圆柱状)而言,注塑模具内部必然存在赋予安装孔形状的型芯机构。在注塑过程中,熔融的塑料料流到达安装孔型芯时,料流会被分成两股,绕过型芯后再次汇合,从而形成走向基本平行于安装孔轴线的熔接痕。熔接痕处的强度通常为正常材料强度的 20%~80%。

如果模具结构不合理或注塑参数存在问题(如浇口过小、熔体温度过低等),便会导致熔接强度过低,在自攻螺钉旋入时,安装孔壁因受力而沿熔接痕开裂,这类开裂案例在塑料件拧紧失效中的比例是很高的。

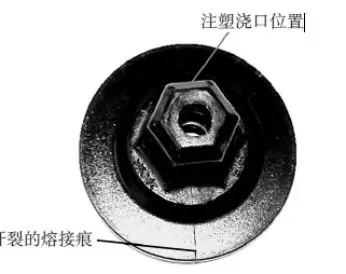

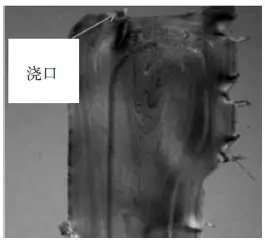

例如,某采用 POM 注塑的六角塑料螺母(图3)在采用 2.5 N·m 的拧紧力矩进行固定时,螺母一侧发生贯穿式开裂,见图3,浇口与熔接痕位置以安装孔为中心互呈 180°。经分析,该螺母所用材料及尺寸均无问题,主要是因为注塑时模温低导致熔接痕强度过低而致拧紧时开裂。

另外1个案例,图纸要求塑料件采用 PP-GF20 制造,之前一直无任何拧紧问题。后来有一批零件在自攻螺钉拧紧时有大约 10% 发生开裂。

经分析发现,供应商在失效批次零件上错误地使用了 PPGF30 材料,而注塑参数未发生改变。在同样的注塑条件下,因 PP-GF30 材料流动性较差而导致熔接痕处熔合强度降低,因而拧紧时熔接痕处发生开裂。

图3 熔接痕处开裂的塑料六角螺母

安装孔受力过高

正常情况下,需要采用自攻拧紧的塑料零件的安装孔尺寸以及所选用的自攻螺钉尺寸均需经过合理设计,以保证安装后能形成可靠联接,同时使安装孔所受的力处于合适的范围内。

但由于设计参数选取不当,或者因制造问题未能实现所设计的尺寸等原因,会造成拧紧失效问题。

比如选用的自攻螺钉相对过粗或安装孔相对过细,都会造成自攻拧紧过程中安装孔壁内部产生的拉应力过高,进而造成安装孔壁发生开裂。

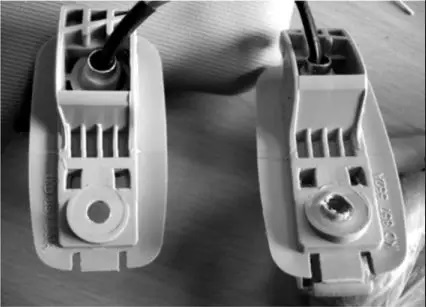

例如,某塑料件供货厂由A供应商切换为 B 供应商后,在自攻螺钉拧紧时有 25% 的塑料件安装孔壁发生开裂(图4)。根据分析,两家供应商的零件均采用含水量为 1.3% 的 PA6-GF30 材料,且加工亦符合图纸要求,因而怀疑自攻螺钉或 B 供应商塑料件安装孔的尺寸有问题。

图4 塑料件安装孔壁开裂

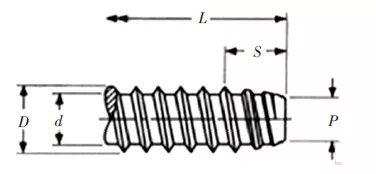

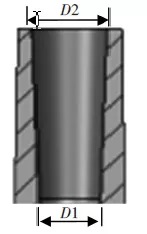

图纸规定的自攻螺钉尺寸为:螺纹外径 D=7.00 mm,螺钉芯部直径 d=5.00 mm,见图5。经检测,螺钉尺寸符合图纸要求,因而塑料件安装孔的尺寸成为检测焦点,塑料件安装孔的形状见图6、尺寸结果见表1。

图5 自攻螺钉尺寸

图6 塑料安装孔

从表 1 可见,B 供应商生产的零件的 D1 直径过小,甚至小于自攻螺钉芯部直径 d。

因此,当自攻螺钉由上至下拧入安装孔后并逐步接近底孔时,螺钉对安装孔壁的挤压力越来越大,当安装孔壁的强度无法抵抗挤压所引起的拉应力时,最终就导致了安装孔开裂。

安装孔壁过薄

与 上面 所述情况类似,如果塑料件安装孔的壁厚过薄,也可能会使其无法承受自攻螺钉旋入时产生的安装孔圆周方向的拉应力,从而造成开裂。

另外值得注意的问题是,因模具型芯变形等原因导致部分塑料件的安装孔孔壁局部偏薄的问题

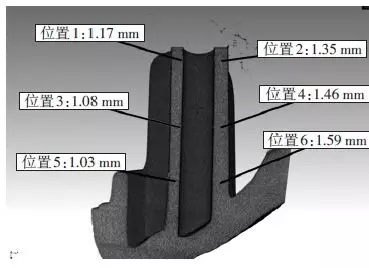

比如,某塑料件安装孔在打自攻螺钉后开裂(图7),图8为安装孔的 CT 扫描剖面图,可以看到安装孔壁最薄处仅为 1.03 mm(位置5);在自攻螺钉旋入过程中,安装孔均于此侧发生开裂;

图7 塑料件安装孔开裂

图8 塑料件安装孔 CT 扫描及尺寸标注

而另一侧最厚处则达到了 1.59 mm(位置6),从未发生过开裂。根据分析,塑料件安装孔壁厚不均是由于注塑模具中形成安装孔的金属芯轴位置发生偏移所致。

安装孔局部应力过高

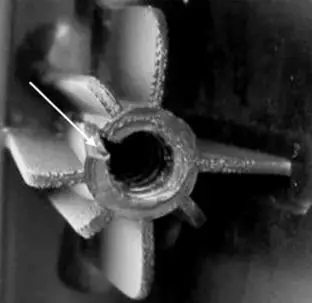

在塑料件注塑时,如果注塑参数或模具结构不合理(如冷却速度过快等),注塑后的零件中会产生很高的内应力。图9所示的塑料螺母在自攻螺钉旋入过程中均在箭头所示的浇口位置开裂。

根据显微切片分析结果看到,该塑料螺母浇口附近的料流极为紊乱,导致此处应力过高(图10),因而在自攻螺钉进入时浇口位置附近容易发生开裂。

塑料材料降解

如果注塑温度过高,材料在料筒中停留时间过长,或者材料未得到充分烘干等,都会导致塑料材料在加工过程中发生降解,进而使塑料零件的机械强度下降。

例如某采用 PC 注塑的零件因原材料未充分烘干而造成 PC 在注塑时严重降解,造成材料发脆,零件安装孔在自攻螺钉旋入时发生碎裂,而不是普通的开裂。

图9 塑料螺母在浇口处开裂

图10 自攻拧紧联接无法达到规定的力矩(打滑)

塑料件的自攻拧紧联接通常在设计时规定了一个合理的拧紧力矩。

但有些时候,当自攻螺钉旋入塑料安装孔中尚未达到设计力矩时,螺钉便在安装孔中打滑,并造成安装孔内壁上的螺纹乱扣。

这是另外一种常见的拧紧失效问题,这种问题产生的原因主要有以下几点。

安装孔径过大或自攻螺钉过细

塑料件的安装孔内径过大或自攻螺钉过细时,在自攻螺钉旋入过程中,螺纹在安装孔内壁上侵入的深度过浅,使得螺纹表面和安装孔内壁之间的挤压作用和摩擦力过小,因而无法达到足够的拧紧力矩。

安装孔壁内部存在疏松区域

塑料件注塑时,因锁模力过低或保压压力低等原因,造成安装孔壁内部存在疏松区域,使安装孔刚性降低,在螺钉挤压作用下会发生较大变形,从而造成拧紧扭矩过低,无法达到规定的拧紧力矩,安装孔壁内部的疏松问题有时即使采用CT扫描也难以发现。

例如,某塑料件采用ABS 材料制造,生产线发现某一批次零件拧紧力矩偏低,仅能达到1.8 N·m,而工艺要求为3.0 N·m。

经分析发现该件的安装孔处于整个零件的料流末端,该处的材料密度仅为 1.09~1.10 g/cm3,而远离安装孔的其它位置的材料密度则可以达到 1.15 g/cm3,因而推断该件的安装孔壁内存在疏松区域,因而造成拧紧力矩过低。

塑料件材料硬度偏低

如果塑料件选用的材料硬度偏低,也会使自攻螺钉螺纹表面和安装孔内壁之间的挤压力和摩擦力过小,从而无法达到足够的拧紧力矩。

例如某 POM 底座采用自攻螺钉拧紧方式固定,生产现场发现A供应商的零件拧紧无问题,而B供应商的零件在拧紧时 100% 发生打滑,见图11。

分析结果表明,B 供应商的零件中含有橡胶增韧成分,使 POM 的韧性增加,球压痕硬度仅为 56 N/mm2,零件在拧紧到 1.25 N·m 时发生打滑;而相比之下,A 供应商采用的非增韧 POM 材料的球压痕硬度可达 89 N/mm2,零件拧紧时完全可以达到工艺所要求的 2 N·m 扭矩。

A供应商的零件 B供应商的零件

图11 两家供应商的塑料件拧紧后对比

另外,对玻纤增强塑料材料而言,如果选用的材料玻纤含量不足,也会导致材料硬度降低而造成自攻螺钉拧紧时无法达到规定的力矩。

浙公网安备 33042402000106号

浙公网安备 33042402000106号